Özet

Boyler boruları için termal sprey kaplama uygulamaları konusu oldukça kritik öneme sahip bir mühendislik çözümüdür. Bu sektörel açıdan önemli konu üzerinde özellikle yüksek bakım ve yenileme giderleri olan boyler uygulamalarında meydana gelen hasar mekanizmaları ve boylerlerde kullanılan borulara uygulanan malzemeler ve termal sprey kaplama yöntemleri karşılaştırmalı olarak sunulmaktadır.

1. Giriş

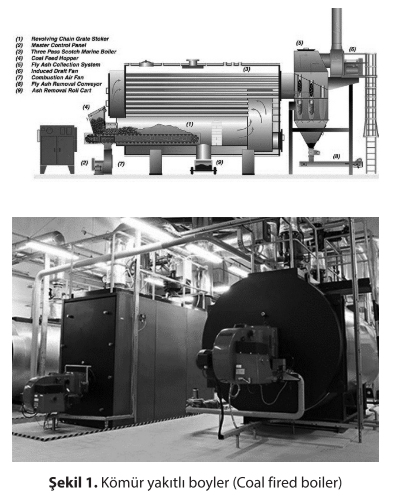

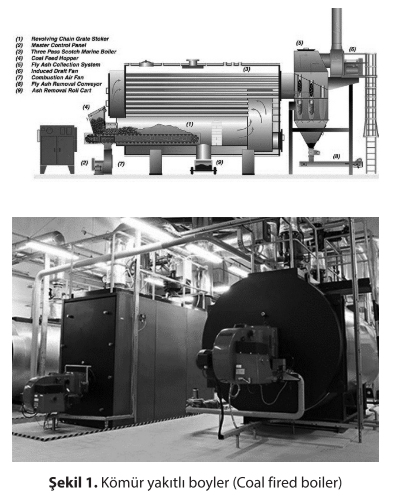

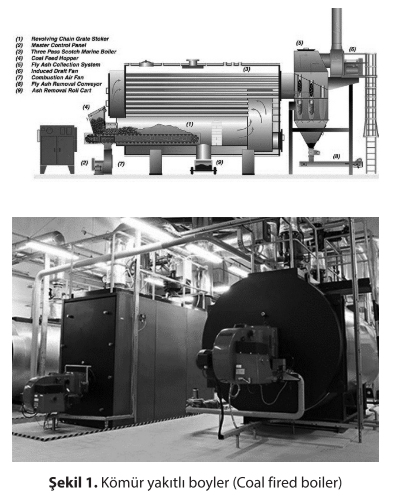

Yüksek sıcaklık koşullarında erozif aşınma özellikle boyler (boiler) sistemleri için ciddi bir mühendislik problemidir. Sıcak akışkanın geçtiği boru hatları, tüpler, sıcak kazan tankları ve diğer birçok bağlantı ekipmanı bu metalürjik hasar mekanizmasından olumsuz etkilenmekte, çatlak oluşumuna, yırtılmaya, sızdırmaya ve bunun sonucunda duruşa ve bakım gereksinimine neden olmaktadır.

Yanma reaksiyonu sonucunda açığa çıkan katı partiküllerin sıcaklığı boylerin çalışma sıcaklığının çok üzerindedir. Bu parçacıklar bağlantı sisteminde tüm metalik yüzeylere yüksek hızda ve sıcaklıkta çarpmakta ve zamanla aşındırmaktadır.

Kömür yakıtlı (özellikle de düşük kaliteli kömür kullanımı durumunda) kazanlarda yanma reaksiyonları sonucunda yüksek sülfür içeriği ortaya çıkmakta ve ciddi korozif etkilere yol açmaktadır. Bunun yanında bağlantı borularında oluşan su buharı da korozif ve erozif bir etkiye neden olmaktadır.

Bu durum karşısında boyler bakım ihtiyacı artmakta, kullanım süreleri kısalmakta, parça tamiri veya yenilenmesi zorunlu hale gelmektedir. Bu süreçte bakım, tamir ve yenileme maliyetleri önemli ölçüde artmaktadır.

Boyler çalışma ortamı oldukça agresif olup korozif ve erozif etkiler yüksek sıcaklıkta metalik parçaların ömrünü tehdit etmektedir. Bu doğrultuda yüksek sıcaklıklarda aşınmaya ve korozyona karşı dirençli alaşımlara veya koruyucu yüzey kaplama tür ve yöntemlerine gereksinim bulunmaktadır.

Şekil 2’de uzun süre kullanılmış, hasar görmüş bir boyler sisteminden çıkarılmış borular sergilenmektedir. Görüleceği üzere bu borular (Cr-Mo çeliği) yoğun bir şekilde korozyona ve erozyona maruz kalmıştır. Yapılan ölçümlerde et kalınlığında önemli seviyede azalma gözlenmiştir.

Sıcak korozyonun etkin olduğu ve buharın geçiş yaptığı yüzeylerde ve borunun iç yüzeylerinde oksit tabakasının varlığı, dökülmeler, yüzey çatlakları, kesit değişimleri belirgin bir şekilde göze çarpmaktadır.

2. Boyler Borularında Hasar Mekanizmaları

a. Yanma bölgesinde korozyonlu yorulma: genel olarak kömür yakıtlı boylerlerde boruların dış yüzeylerinde termal gerilmelerin etkisiyle oluşan çatlaklar korozif etkiler ile daha hızla gelişmekte ve ilerlemektedir.

b. Uçucu kül erozyonu: boruların duvarlarına çarpan uçucu küllerin etkisiyle erozif aşınma nedeniyle et kalınlıklarında önemli azalma meydana gelmektedir.

c. Su akış bölgesinde korozyon: Boylerin çoğunlukla alt bölgelerinde meydana gelmektedir. Korozyonun etkisiyle borularda korozyon nedeni ile kesit değişimleri meydana gelmektedir.

d. Termal yorulma: Özellikle süper ısıtıcılarda çevrimsel gerilmeler değişken termal gradyentler etkisiyle meydana gelmektedir. Bunun sonucunda yüksek gerilmeler oluşmakta ve çatlak oluşumuna neden olmaktadır. Zaman içerisinde bu çatlaklar gelişerek hasara yol açmaktadır.

e. Erozif korozyon: Metal yüzeylerde korozyon erozif bir akışkanın teması ile daha da artmaktadır. Sirkülasyon esnasında korozif akışkan (su, su buharı gibi) yüksek hızlara ulaşmakta ve aşındırıcı etki oluşturmaktadır. Bunun sonucunda erozif korozyon oluşmaktadır.

f. Aşırı ısıtma: kısa süreli veya uzun süreli aşırı ısıtmalar borularda yüksek termal gerilmelere yol açarak hasar oluşumuna neden olabilmektedir. g. Kimyasal temizleme hasarı: boruların uygun olmayan kimyasal çözeltiler ile temizlenmesi, pasın, tufalın çözündürülmesi için bekleme sürelerinin artması ilave bir korozyonun oluşumuna neden olabilmektedir.

h. Basınçlı hava/ buhar etkisi: boru akışının sağlanması amacıyla basınçlı hava veya buhar tutulması içeride dökülen katı partiküllerin yüzeye saplanmasına, darbe oluşturmasına ve çatlak oluşumuna sebebiyet verebilmektedir.

Görüleceği gibi boyler sistemi ve bileşenleri üzerinde etkili olan birçok hasar mekanizması söz konusudur. Bu durum karşısında mühendislik çözümleri çoğunlukla yüzeyleri koruyucu kaplamalar üzerinedir: Kaynaklı tamir ve dolgu uygulamaları veya termal sprey kaplama yöntemleri uygulanmaktadır. Kaynaklı dolgu uygulamalarında ısıya dirençli çelik malzeme kaynak işlemi esnasında önemli ölçüde ısıdan etkilenebilmektedir.

Bu durum kaynak bölgesini korozif ve erozif aşınma açısından zayıflatmaktadır. Bu nedenle termal sprey kaplamalar gerek uygulama avantajları gerekse malzeme çeşitliliği açısından öne çıkmaktadır.

Altlık malzemeye termal bir ısı yükü oluşturmaksızın ister lokal bir yüzeye isterseniz tüm yüzeye kaplama malzemesinin toz veya tel formunda bir ısı girdisi ile (elektrik ark veya alev enerjisi) ergitilmesi ile yüzeye yüksek basınçta püskürtülmek kaydıyla katmanlar (lameller) halinde (<2mm kalınlık) koruyucu kaplama tabakaları (tek katmanlı veya çok katmanlı metalik veya seramik esaslı) elde edilebilmektedir. Termal sprey kaplamalar manuel veya robotik olarak yüzeylere uygulanabilmektedir.

Termal sprey kaplama yöntemleri ailesi bir yüzey teknolojisi olup içerisinde birçok kaplama yöntemi, kaplama malzemesi ve uygulamayı kapsamaktadır. Uygulamalarda amaca uygun bir sprey tabancası veya nozülü vasıtasıyla tel veya toz formundaki kaplama malzemesi alev, plazma veya ark enerjisi ile ergitilmekte ve kaplama malzemesi damlacık (droplet) haline dönüştürülmektedir.

Sonrasında yüzeye yüksek hızda püskürtülerek hızla katılaşması sağlanmakta ve splatlar halinde yüzeyde biriktirilmektedir (Şekil 3a). Kaplamaların ömrü ve performansı kaplama malzemesi türüne ve kaplama yöntemine göre değişmektedir.

3. Boyler Uygulamalarında Kullanılan Termal Sprey Kaplama Yöntemleri

Termal sprey kaplama yöntemleri ile koruma amaçlı, performans ve ömür artırmaya yönelik veya tamir kaplamaları gerçekleştirilebilmektedir. Kaplamanın dökülmesi, yüzeyden ayrılması veya çatlaması durumunda kaplama sökülerek kaplama uygulaması kısa bir süre içerisinde yeniden yapılabilmektedir.

Kaplama süreci bir kaç aşamadan oluşmaktadır: Ön yüzey hazırlanması (yüzey temizliği), yüzey aktivasyonu (kumlama), kaplama operasyonu (uygun yöntem, parametre ve uygun ekipmanlar ile), kaplama sonrası işlemler (talaşlı işlem veya seal gibi) olmak üzere.

Kaplama uygulamaları mobil sistemler ile yerinde gerçekleştirilebilmektedir. Parçalar demonte edilmesi halinde manuel veya robotik olarak veya PLC kontrollü bir sistem yardımı ile kontrollü bir şekilde de homojen bir kalınlıkta kaplanabilmektedir (Şekil 4).

Bu noktada kaplamadan beklenen performans ve özelliklerin belirlenmesi oldukça önemlidir. Bunun yanında kaplamanın uygulanacağı yüzeyler ve uygulama açıları ve geometrilerine de dikkat edilmesi gerekmektedir. Aksi halde eş kalınlıkların elde edilememesi termal gerilmeler, erozif ve korozif etkiler sonucunda kaplamanın ömrünü sınırlayacaktır.

Boyler boru ve tüplerinde kullanılan termal sprey yöntemlerini 3 gruba ayırabiliriz: Düşük hızlarda alev sprey (toz veya tel), yüksek hızlarda alev sprey (toz), elektrik ark sprey (tel) yöntemleridir. Bu yöntemlerin birbirlerine göre üstünlükleri ve uygulama avantajları mevcuttur.

Aralarındaki en önemli farklar püskürtme kabiliyetleri, kaplama maliyetleri ve kaplamanın kalitesidir. Sırasıyla kaplama yöntemlerini inceleyebiliriz:

1. Düşük hızlarda alev toz/tel sprey (FS):

Termal sprey kaplama ailesinin en temel ve en ekonomik kaplama yöntemleridir. Toz kullanılması durumunda toz alev sprey, tel kullanılması durumunda ise tel alev sprey adını almaktadır.

Yakıt ve oksijenin yanması ile elde edilen alev enerjisine beslenen kaplama malzemeleri (metalik, seramik veya polimerik) yüzeyde basınçlı hava ile birlikte püskürtülerek pratik bir şekilde biriktirilebilmektedir.

Diğer termal sprey kaplama yöntemlerine göre püskürtme sıcaklık ve hızlarının düşük olması nedeniyle kaplama yapışma ve mikroyapısal özellikleri nispeten zayıftır. Tamir ve korozyondan korunma amaçlı uygulamalarda sıkça tercih edilmektedirler (Şekil5).

2. Elektrik ark sprey (TWAS):

Alev sprey yöntemine göre daha üstün performans gösteren ve kaliteli kaplamaların üretimine imkan veren bir yöntemdir. Tel formundaki iletken metalik malzemelerin (Al, Cu, paslanmaz çelik, nikel alaşımları gibi) kullanılmasıyla 2 tel arasında ark oluşturmak suretiyle ve bu yüksek enerjili arkın oluşumu esnasında tellerin bir sürücü vasıtasıyla nozül ucuna beslenmesi sonucunda tellerin ergimesi ve atomize olarak yüksek hızlarda püskürtülerek yüzeyde biriktirilmesi esasına dayanan pratik ve ekonomik bir kaplama çözümüdür. Yerinde uygulamalara elverişlidir. Aşağıda elektrik ark sprey sistemi şematik olarak sergilenmektedir (Şekil 6).

3. Yüksek hızlarda alev sprey (HVOF):

Yüksek hızlarda püskürtme kabiliyetine sahip yüksek performanslı kaplamaların üretilebildiği bir alev sprey yöntemidir. Ark spreye göre kaplama dayanımı ve ömrü çok daha yüksektir.

Kaplama uygulaması tipik alev sprey yönteminde olduğu gibi toz malzemeler ile özel bir sprey tabancası aracılığıyla gerçekleşmektedir. Yakıt olarak kerosen veya hidrojen, propan gazları kullanılabilmektedir. Kullanılan yakıta bağlı olarak alevin enerjisi değişmektedir.

Ses hızının üzerinde püskürtme kabiliyetine sahip olması nedeniyle çok yoğun ve sert kaplamalar (metalik, sermet) üretilebilmektedir. Kaplama yapısında oksit ve porozite oranı diğer kaplamalara göre en düşük seviyelerdedir. Şekil 7’de HVOF prosesi ve uygulama görüntüleri sergilenmektedir.

4. Boiler Uygulamaları için Termal Sprey Kaplama Yöntemlerinde Kullanılan Kaplama Malzemeleri

Genel olarak boiler sistemlerinde kullanılan termal sprey kaplama yöntemlerinde tel veya toz formunda kaplama malzemeleri kullanılmaktadır. Bu kaplamalar metalik veya metal matrisli kompozit olabilmektedir. Yönteme bağlı olarak kaplama malzemesi formu ve kompozisyonu değişmektedir.

Belirli özelliklere sahip toz ve teller kullanılabilmektedir. Her sprey sistemine özgü toz boyut aralığında kaplama tozları ve tel çapları (solid tel veya özlü tel) mevcut olup uygulama amacına uygun malzeme ve yöntem seçilmesi önemli bir konudur.

Aşağıda Tablo 1’de kaplama malzemeleri ve yöntemlerine uygun malzemeler sergilenmektedir. Küresel pazarda boyler uygulamaları için yüzey teknolojileri konusunda yoğun araştırma geliştirme ve proje faaliyetleri yürütülmektedir.

5. Genel Değerlendirme

Boyler borularında kullanılan malzemelerin performansı alaşım kompozisyonuna ve çalışma ortamına bağlı olarak değişmektedir. Boruların uzun süreli kullanımı, daha az bakım ve yenileme maliyeti için, mutlak surette kaplama ile korunması önerilmektedir.

Bu kapsamda termal sprey kaplamalar gerek uygulama pratikliği, gerekse malzeme seçeneği genişliği ile boyler uygulamalarında yüksek performanslı kaplamaların üretimine imkan veren avantajlı bir yüzey kaplama teknolojisidir.

Boruların korunması ve kullanım ömrünün artırılmasında uygun yöntem ve malzeme seçimi yanında uygulamalarda kaplama öncesi hazırlıklar ve sonrası işlemlerin hassas bir şekilde takip edilmesi gerekmektedir.

Termal sprey kaplama teknolojisi ile yüksek sıcaklık koşullarında oksidasyona, sıcak korozyona, termal yorulmaya ve erozif aşınmaya dirençli yoğun kaplamalar üretilebilmektedir.

Özellikle yüksek performans beklentisi durumunda HVOF/HVAF yöntemi tercih edilmelidir. Yüksek püskürtme hızlarında kaplamanın yapışma dayanımı alev toz/tel sprey ve ark sprey yöntemine göre çok daha yüksek olup, kaplamanın ömrü (2-5X) daha uzundur.

Burada dikkat edilmesi gereken nokta; kaplamanın homojen bir kalınlıkta uygulanması, kaplama yoğunluğunun yüksek olması, kaplama hatalarının ve yapısal süreksizliklerinin en alt seviyede olması ve altlık yüzeyine iyi bir yapışma sağlamasıdır.

Bu durum gerek kaplama ünitesi ve ekipmanlarının kapasitesi ve performansı, gerekse kaplama malzemesinin uygunluğu ve operasyon esnasında sprey parametrelerinin optimizasyonu ile ilişkili olup, konusunda uzman teknik mühendisler ve uygulayıcılar ile çalışılması önerilmektedir.

Aksi halde en uygun sistem ve malzeme seçimi uygulanması durumunda bile kaplamanın ömrü sınırlı olacaktır.

Bu nedenle kaplama kalite kontrolü ve tekrarlanabilir kalitede kaplama üretimi konusunda test, analiz ve raporlama çalışmaların yürütülmesi önerilmektedir.

Aşağıda boylerlerde kullanılan farklı tür boru malzemelerinin (Fe, Ni esaslı alaşımların) ve termal sprey kaplamaların yüksek sıcaklıklarda korozyon performansları karşılaştırılmaktadır (Şekil 8 ve Şekil 9.) Görüleceği üzere Şekil 10’da termal sprey kaplamalı ve kaplamasız boruların et kalınlıklarındaki değişim karşılaştırılmıştır.

Kaplamanın boruların ömrünü artırdığı ve koruduğu açıkça görülebilmektedir. Bu konuda destek isteyen tüm kurum ve firmalara endüstriyel danışmanlık hizmeti verilmektedir.

Referanslar

1.Sharobem, T.T. (2016). Mitigation of High Temperature Corrosion in Waste-to-Energy Power Plants.

2. Galetz, M. C., Bauer, J. T., Schutze, M., Noguchi, M., & Cho, H. (2013). Resistance of Coatings for Boiler Components of Waste-to-Energy Plants to Salt Melts Containing Copper Compounds. Journal of Thermal Spray Technology, Volume 22(5), Page 828-837.

3. Kawahara, Y. (2006). Application of High Temperature Corrosion-Resistant Materials and Coatings Under Severe Corrosive Environment in Waste-to-Energy Boilers. Journal of Thermal Spray Technology. Volume 16(2). Page 202213.

4. Kawahara Y. (2016). An Overview on Corrosion-Resistant Coating Technologies in Biomass/Waste-to-Energy Plants in Recent Decades.

5. Epelbaum, G., Hanson, E., & Seitz, M. (2010). New Generation of Tube Surface Treatments Help Improve EfW Boiler Reliability. NAWTEC18.

6. Oksa, M., Tuuna, S. and Varis, T. (2012). Increased Lifetime for Biomass and Waste to Energy Power Plant Boilers

with HVOF Coatings- High Temperature Corrosion Testing Under Chlorine-Containing Molten Salt. Journal of Thermal Spray Technology, Volume 22(5), Page 783-796.

7. Krause, H.H., and Wright, I.G. (1996). Boiler Tube Failures in Municipal Waste-to-Energy Plants. Materials Performance, Volume 35, Number 1, Page 46-54.

8. Oksa, M., Tuuna, S. and Varis, T. (2012). Increased Lifetime for Biomass and Waste to Energy Power Plant Boilers with HVOF Coatings- High Temperature Corrosion Testing Under Chlorine-Containing Molten Salt. Journal of Thermal Spray Technology, Volume 22(5), Page 783-796.

9. Chatha, S. S., Sidhu, H. S., & Sidhu, B. (2012). HighTemperature Behavior of a NiCr-Coated T91 Boiler Steel in the Platen Superheater of Coal-Fired Boiler. Journal of Thermal Spray Technology, Volume 22(5), Page 838-847.

10. Guilemany, J.M., Torrell, M., & Miguel, J.R. (2007). Study of the HVOF Ni-Bases Coatings’ Corrosion Resistance Applied on Municipal Solid-Waste Incinerators. Journal of Thermal Spray Technology. Volume 17(2). Page 254-262.

11. Sidhu, B.S., & Prakash, S. (2005). Nickel-Chromium Plasma Spray Coatings: A Way to Enhance Degradation Resistance of Boiler Tube Steels in Boiler Environment. Journal of Thermal Spray Technology, Volume 15(1), Page 131-140.

12. Chatha, S. S., Sidhu, H. S., & Sidhu, B. (2012). HighTemperature Behavior of a NiCr-Coated T91 Boiler Steel in the Platen Superheater of Coal-Fired Boiler. Journal of Thermal Spray Technology, Volume 22(5), Page 838-847.

13. Guilemany, J.M., Torrell, M., & Miguel, J.R. (2007). Study of the HVOF Ni-Bases Coatings’ Corrosion Resistance Applied on Municipal Solid-Waste Incinerators. Journal of Thermal Spray Technology. Volume 17(2). Page 254-262.

14. Sidhu, B.S., & Prakash, S. (2005). Nickel-Chromium Plasma Spray Coatings: A Way to Enhance Degradation Resistance of Boiler Tube Steels in Boiler Environment. Journal of Thermal Spray Technology, Volume 15(1), Page 131-140.

15. Dianyi Yan, Application of Thermal Spray Techniques for Combatting High Temperature Corrosion of WTE Superheater Tubes, Department of Earth and Environmental Engineering, Fu Foundation School of Engineering & Applied Science, Columbia University, 2017.

16. www.oerlikon.com 17.www.kermetico.com 18. http://www.tmcpoland.com 19. https://www.gtv-mbh.com 20. http://www.thermalsprayworld.com/boiler-spraycoating

Dr. Ekrem Altuncu

Dr. Ekrem Altuncu

Avrupa Termal Sprey Birliği - ETSA

Sakarya Üni. - Termal Sprey Teknolojileri Araştırma Uygulama Laboratuvarı - TESLAB

Sakarya Uyg. Bil. Üni. - Malzeme ve Üretim Teknolojileri Araştırma Uygulama Merkezi - SUMAR

Şekil 2’de uzun süre kullanılmış, hasar görmüş bir boyler sisteminden çıkarılmış borular sergilenmektedir. Görüleceği üzere bu borular (Cr-Mo çeliği) yoğun bir şekilde korozyona ve erozyona maruz kalmıştır. Yapılan ölçümlerde et kalınlığında önemli seviyede azalma gözlenmiştir.

Sıcak korozyonun etkin olduğu ve buharın geçiş yaptığı yüzeylerde ve borunun iç yüzeylerinde oksit tabakasının varlığı, dökülmeler, yüzey çatlakları, kesit değişimleri belirgin bir şekilde göze çarpmaktadır.

Şekil 2’de uzun süre kullanılmış, hasar görmüş bir boyler sisteminden çıkarılmış borular sergilenmektedir. Görüleceği üzere bu borular (Cr-Mo çeliği) yoğun bir şekilde korozyona ve erozyona maruz kalmıştır. Yapılan ölçümlerde et kalınlığında önemli seviyede azalma gözlenmiştir.

Sıcak korozyonun etkin olduğu ve buharın geçiş yaptığı yüzeylerde ve borunun iç yüzeylerinde oksit tabakasının varlığı, dökülmeler, yüzey çatlakları, kesit değişimleri belirgin bir şekilde göze çarpmaktadır.

Boyler boru ve tüplerinde kullanılan termal sprey yöntemlerini 3 gruba ayırabiliriz: Düşük hızlarda alev sprey (toz veya tel), yüksek hızlarda alev sprey (toz), elektrik ark sprey (tel) yöntemleridir. Bu yöntemlerin birbirlerine göre üstünlükleri ve uygulama avantajları mevcuttur.

Aralarındaki en önemli farklar püskürtme kabiliyetleri, kaplama maliyetleri ve kaplamanın kalitesidir. Sırasıyla kaplama yöntemlerini inceleyebiliriz:

Boyler boru ve tüplerinde kullanılan termal sprey yöntemlerini 3 gruba ayırabiliriz: Düşük hızlarda alev sprey (toz veya tel), yüksek hızlarda alev sprey (toz), elektrik ark sprey (tel) yöntemleridir. Bu yöntemlerin birbirlerine göre üstünlükleri ve uygulama avantajları mevcuttur.

Aralarındaki en önemli farklar püskürtme kabiliyetleri, kaplama maliyetleri ve kaplamanın kalitesidir. Sırasıyla kaplama yöntemlerini inceleyebiliriz:

Dr. Ekrem Altuncu

Avrupa Termal Sprey Birliği - ETSA

Sakarya Üni. - Termal Sprey Teknolojileri Araştırma Uygulama Laboratuvarı - TESLAB

Sakarya Uyg. Bil. Üni. - Malzeme ve Üretim Teknolojileri Araştırma Uygulama Merkezi - SUMAR

Dr. Ekrem Altuncu

Avrupa Termal Sprey Birliği - ETSA

Sakarya Üni. - Termal Sprey Teknolojileri Araştırma Uygulama Laboratuvarı - TESLAB

Sakarya Uyg. Bil. Üni. - Malzeme ve Üretim Teknolojileri Araştırma Uygulama Merkezi - SUMAR