Poliüretan enjeksiyon malzemesi, N=C=O (NCO) bağları içeren, reaktif uçlu olarak tanımlanan prepolimer bir malzemedir. Bu malzemeler nem veya su ile karşılaştıklarında kimyasal reaksiyona girerek aktif uçlarını kapatmaktadır. Reaksiyon sonunda poliüretan prepolimer malzeme, sıvı formdan katı forma dönüşmektedir. Bu kimyasal reaksiyon Şekil 1’de gösterilmektedir.

Şekil 1. Poliüretan prepolimer reaksiyonu

Poliüretan enjeksiyon reçineleri, negatif yönlü su izolasyon uygulamalarında kullanılan malzemelerdir. Bu reçineler, pozitif yönlü uygulamanın mümkün olmadığı veya uygulamanın başarısız olduğu durumlarda kullanılmaktadır.

Enjeksiyon reçineleri tek bileşenli ve çift bileşenli olarak iki ana gruba ayrılabilir. Tek bileşenli ürünler genellikle suyu kesmek için kullanılır. Çift bileşenli ürünler, tek bileşenli uygulamaların ardından kalıcı sızdırmazlığı sağlayan sistemlerdir.

Poliüretan ürünlerin reaksiyon süreleri farklılık gösterebilir. Böylece aynı ürün müşteri isteği doğrultusunda farklı reaksiyon başlangıç ve bitiş sürelerine ayarlanabilir.

En uygun kullanım için ürün çeşidi, uygulamanın yapılacağı yere göre seçilmelidir. Her uygulamada aynı ürünün kullanılması doğru değildir. Tünel, derz dolgu, zemin güçlendirme ve kaldırma, yeraltı vb. uygulamalar için farklı ürünler tercih edilmelidir. Uygulama esnasında suyu kesmek için bir ürün, kalıcı su sızdırmazlığını sağlaması için fark bir ürün seçilmelidir. Ürünler yapısal olarak; çok sert, orta sert, sert, esnek ve jel formlarıyla birlikte farklı fiziksel formlara sahiptir. Uygulama alanına göre uygun ürün seçilmelidir.

İdeal Su Oranı Ne Olmalıdır?

Poliüretan reçinesinin, su ile reaksiyonu sonucunda oluşturduğu köpük formunun stabil bir iskelette kalması için özel formülasyon tasarımı yapılır. Ancak her şeyin bir sınırı olduğu gibi bu iskeletin de stabil kalabileceği belirli şartlar vardır. Bu şartların fazlasının olması durumunda yapısal durum ve gözenek formu değişecektir.

Şekil 2. İdeal su oranın gösterilmesi

Şekil 2’de görüldüğü gibi su miktarı arttıkça köpük iskelet stabilitesi bozulmaktadır. Çok su nedeniyle oluşan fazla CO2, malzemenin deformasyona uğramasına ve gözenek formunun düzensizleşmesine yol açmaktadır. Hücre yapısındaki homojen olmayan büyük gözenekler su kaçaklarına sebep olmaktadır. Yapıdaki bu deformasyon ve bozulma zamanla malzemenin büzülme ihtimalini ortaya çıkarır.

İdeal Köpük Yapısı Nasıl Olmalıdır?

Suyun kalıcı olarak sızdırmazlığının sağlanması için, esnek poliüretan köpüğünün gözenek yapısı küçük ve düzenli olmalıdır.

Şekil 3. İdeal köpük yapısının gösterilmesi

Şekil 3’te kendi ürünümüzün reaksiyon gereği %4 ve %100 su oranları karşılaştırılmıştır. Bu çalışmada, aradaki fark su miktarında kaynaklıdır. Belirtmek gerekirse ürünümüz %100 sulu ortamda bile rakiplerine göre çok daha iyidir.

İdeal Şişme Oranı Nasıl Olmalıdır?

Tek bileşenli enjeksiyon malzemeleri, su akan bölgelere veya çatlaklara enjekte edildiğinde su ile reaksiyona girmektedir. Reaksiyon sonucunda ortaya çıkan CO2 gazı, ortamdan uzaklaşırken poliüretan malzemeyi yukarı doğru taşır ve poliüretanın şişmesini sağlar. Burada en önemli nokta poliüretan malzeme reaksiyona girdiği su miktarı kadar CO2 gazı oluşturur. Fazla su ile reaksiyona girdiğinde poliüretan çok şişerken, az su ile reaksiyona girdiğinde az şişmektedir.

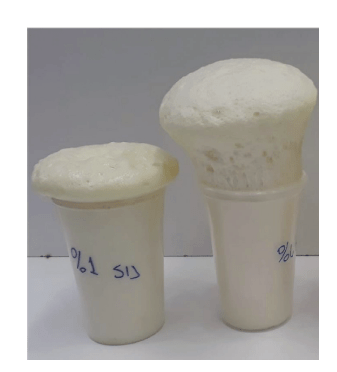

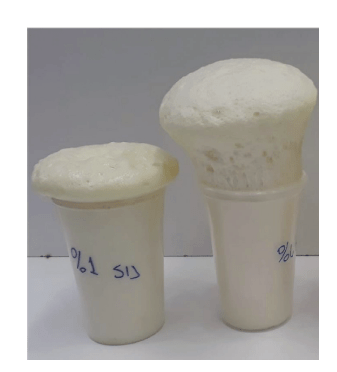

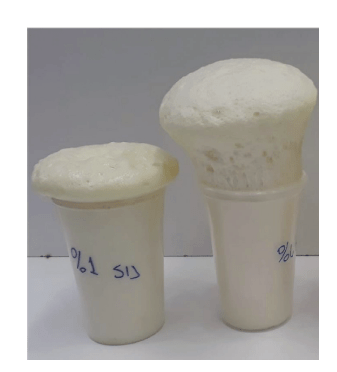

Aynı miktarda, reçine ve katalizör içeren bir enjeksiyon sistemine, ağırlıkça %1 ve %4 oranında su eklendiğinde şişme oranı Şekil 4’teki gibidir. Suyun fazla olduğu (%4) köpük formunda (ideal köpük formu), reaksiyon sonunda daha fazla CO2

çıktığı için daha fazla şişme gerçekleşmiştir.

Şekil 4. Optimum şişme oranının gösterimi

Uygulama Nasıl Yapılmalı ve Nelere Dikkat Edilmelidir?

Poliüretan enjeksiyon sistemler su miktarı ile doğru orantılı olarak şişer ve bu şişmeye bağlı olarak suyu izole eder. Sonuç olarak, çok şişmiş ve açık hücreli köpük yapısına sahip bir ürünle dolmuş çatlakların izolasyonunun sağlanması doğru değildir. Enjeksiyon işlemi suyun kesilmesi ile sonlandırılmamalıdır. Paker sistemlerinden ürün enjekte edilemeyecek duruma kadar devam edilmelidir. Poliüretan, çok fazla su ile ilk karşılaşmasında çok şişecek ve hücresel yapısı çok iyi olmayacaktır. Hatta bu köpük yapısı su ile dışarı atılacaktır. Su ile çok şişerek dışarı çıkan bu ürün istenilen ideal formda değildir. Oluşan bu ilk yapısal durum dikkate alınmamalıdır. Enjeksiyona devam edildiğinde poliüretan daha az su ile karşılaşacaktır. Bu sayede yukarıda anlatıldığı gibi şişme oranı su nedeniyle gittikçe azalacak ve köpük yapısı gittikçe sıkılaşarak ideal formu alacaktır. Pakerlere yakın bölgelerde malzeme hiç şişmeyecek zaman içerisinde katılaşacaktır.

Enjeksiyon sistemlerinde malzemenin çatlaklara yoğun bir şekilde verilmesi kalıcı izolasyon sağlamaktadır. Sağladığı elastomerik yapısı ile birlikte zaman içerisinde büzülme, su ile çözülme veya yapısal hareketler ile kırılmaya bağlı sızdırma olmayacaktır. Fakat suyun kesilmesi ile sonlandırılan enjeksiyon işleminin kalıcı sızdırmazlık sağlamayacağı bir gerçektir. Tek bileşenli enjeksiyon ürünleri ile yapılan su izolasyon işlemi, şişmeyen ve elastomerik yapıdaki iki bileşenli enjeksiyon reçineleri ile tamamlanmalıdır. Bu işlem köpük yapılı olmayan, statik hareketlerde esneyerek tolerans gösteren bu malzemeler için kalıcı sızdırmazlığı sağlamaktadır.

İbrahim Kecin

Yüksek Kimyager

Genel Müdür

PURİN Poliüretan