Alkali ve Siyanür İçeren Elektrolitlerde Galvanizleme

Avrupa’da galvanik olarak kaplanan toplam alanın yaklaşık %20’lik payı ile çinko, nikelden sonra en önemli ikinci tabaka metaldir ve bugün %50 asidik elektrolit, % 30 alkali siyanür içermeyen ve %20 alkali siyanüre ayrılmaktadır. Bundan alkali elektrolitlerin ekonomik ve çevre dostu kullanımının hala çok önemli olduğu görülebilir.

Alkalin ortamdan çinko ve çinko alaşımlarının elektrolitik çökeltilmesi için siyanür, alkali siyanür içermeyen, pirofosfat ve amino-kompleks içeren elektrolitler bulunur. Bununla birlikte, çeşitli nedenlerden ötürü, operasyonel uygulamada esasen sadece siyanür içeren ve alkalin siyanür içermeyenleri kullanılmaktadır.

Amino ve muhtemelen başka kompleksleri içeren pirofosfat içeren ve sözde nötr elektrolitler, sadece istisnai durumlarda kullanılır. Alkalin elektrolitlerin en önemli bileşenleri bir çinko tuzu, sodyum hidroksit ve siyanidik varyantları durumunda sodyum siyanürdür.

Alaşım biriktirme için elektrolitte, ilave edilen ilgili alaşım bileşenlerinin bileşikleri hala vardır. Ek olarak, parlatıcı fonksiyonuna sahip olan genellikle küçük miktarlarda organik bileşikler dâhil edilir.

Ticari olarak tedarik edilen parlatıcılar genellikle karışımlardır ve örneğin aldehitler grubundan bileşikler, poliepoksidaminler gibi polimerler, ancak kısmen parlaklık oluşumunu teşvik eden küçük miktarlarda nikel, selenyum ve diğer metaller içerir.

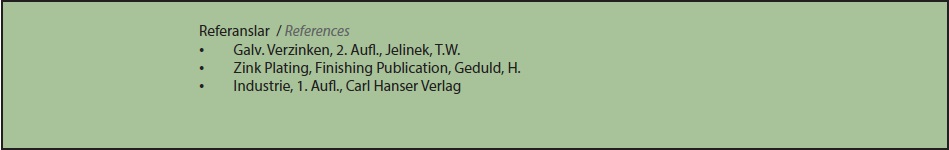

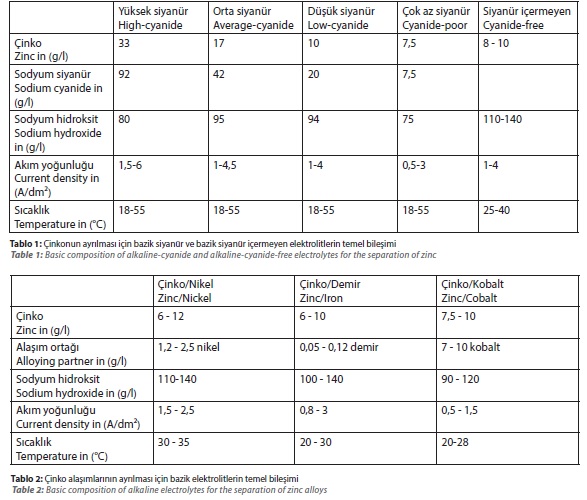

Tablo 1 ve 2, çinko ve çinko alaşımlarının ayrılması için tipik temel elektrolit bileşimlerini içerir. Daha iyi anlaşılması için en önemli ayrılma parametreleri ayrıca her durumda listelenmiştir.

Alkali siyanür elektrolitleri uzun zamandan beri endüstriyel ölçekte galvanizleme yapmak için kullanılmaktadır ve bu nedenle geliştirilmeleri anlamında özellikle çok olgunlaşmıştır. Sık istenen yüksek parlaklığa ek olarak, daha fazla kontrol edilebilir katman özellikleri yüksek kalitede garanti edilebilir.

İlgili teknolojiler – süreçler ve sistemler – çok yüksek bir seviyeye ulaşmış ve hem tezgâhlı hem de tamburlu galvanizlemede rasyonel bir işleme olanak sağlamıştır.

Bununla birlikte, siyanür içerikli işlemlerin yerine alkalin siyanür içermeyen veya zayıf asidik işlemlerin geçmesi konusunda çabalar olsa da, bunlar daha az masraflı bir işlem olmasına dayanmaktadır.

Elbette, siyanür içeren atık sular da, atık su deşarjı ile ilgili düzenlemelere uyacak şekilde hazırlanabilir. Bununla birlikte, özel siyanid arıtmaların yanı sıra, mevcut herhangi bir metalik kirlilik ile reaksiyonda hiçbir şekilde zor çözünür siyanür oluşmayacak şekilde önlemlerin temin edilmesi gerekmektedir.

Siyanür oksidasyonunda, aynı zamanda duruma göre AOX oluşumu ile ilgili bilinen zorluklar da meydana gelebilir.

Bu nedenle, bir alkalin siyanür işleminin avantajlı özelliklerinden tam olarak faydalanmak ve aynı zamanda maksimum çevre dostu olmasını sağlamak, yani tüm yasal gerekliliklere uygunluk sağlamak için bazı kriterler dikkate alınmalıdır. En önemlileri şunlardır:

• En iyi yöntemin seçilmesi,

• Galvanizleme sırasında kalite güvencesi,

• Banyo yönetimi,

• Rejenerasyon,

• Elektrolitlerin yeniden dönüşü (dolaşım kontrolü).

1. En İyi Yöntemin Seçimi

Daha önce belirtildiği gibi, günümüzde galvanizlemenin yaklaşık %50’si asitli elektrolitler ile yapılır. Bu durum az bir ölçüde olmak üzere şimdiye kadar yalnızca asidik elektrolitlerde kullanılan şerit galvanizlemedeki artıştan kaynaklanmaktadır.

Bununla birlikte, temel sebep, daha önce sadece siyanür elektrolitleriyle çalışan tezgâhlı ve tamburlu galvanizlemenin, asitli elektrolitlere göre dönüştürülmüş olmasıdır. Bu 70’li yıllarda geliştirilen ve daha sonra olgunlaştırılan hafif asitli galvanizleme elektrolitlerinin mükemmel özellikleri sayesinde mümkün olmuştur.

Yine de, alkali elektrolitlerinin, galvanizleme sırasında veya alaşımın ayrılmasında olsa da, değiştirilemeyecekleri birçok durum hala vardır.

Bunun nedenleri, elektrolit özelliklerinde, özellikle geçerli akım yoğunluğu aralığında ve genellikle geometrik olarak karmaşık parçalarda ve tamburlarda kütle galvanizlemesinde genellikle vazgeçilmez olan siyanür elektrolitlerinin yüksek dağılım yeteneğinde yatmaktadır.

Belirleyici faktör olarak, alkali siyanür işlemlerinde duruma göre ön işlemin asidiklere göre daha az yoğun olmasının zorunluluğu olabilir. Bazı durumlarda, alkalin elektrolitlerin çinko tabakaları daha iyi pasivasyona sokulabilir, bazen de hidrojenden arındırılması için gazın çıkarılması daha iyi olabilir.

Çoğunlukla alkalin karakter, baz materyali nedeniyle gereklidir, ancak aynı zamanda bir sistemin dönüştürülmesi çok karmaşık olduğu veya bir işlem akışının entegrasyonunun asidik çözeltilere izin vermediği durumlar da olabilir.

Bu gibi durumlarda, mevcut sorun için alkalin elektrolitler içinden optimum bir çözüm aramak gerekir. Söz konusu olan genellikle mümkün olduğunca az siyanürlü veya siyanür içermeyen bir elektrolittir.

1.1 Farklı Siyanür İçerikli Elektrolitler

Alkali siyanür elektrolitleri çok değişkendir ve farklı özellikler elde etmek için hemen hemen her konsantrasyonda uygulanabilir. Bununla birlikte, işlev için daimi ön şart, elektrolitlerin bileşenlerinin birbirleriyle belirli bir ilişki içinde olmasıdır.

Çinkonun-siyanüre ve çinkonun-hidroksite olan oranları, yani bölünme sonuç değerleri özellikle önemlidir. Bölünme sonucu MCN sıcaklık hassasiyetini ve ayrılmanın derinlik dağılımını etkiler. Bölünme sonucu MOH anot çözünürlüğü ve elektrolitin elektrik iletkenliği, yani geçerli akım yoğunluğu miktarıdır.

Siyanür elektrolitlerinin değişkenliği aynı zamanda, siyanürün taşınmasının azalması sayesinde atık su arıtma maliyetlerinde azalma elde etmek üzere siyanür içeriğinin azaltılmasını da mümkün kılar.

Bu avantaj, özellikle, düşük siyanür konsantrasyonlarında, siyanür içeriğinin banyo yıkamalarında azalması sayesinde veya dayanma sağlayıcı banyo yıkamalarında dayanma süresinin artmasıyla sağlanır.

Bununla birlikte, diğer banyo bileşenlerinin konsantrasyonlarını, optimum koşullara ulaşılacak şekilde ayarlamak, her zaman belirli sınırlamaların beklenebileceği şekilde ayarlamak her zaman mümkün değildir veya yalnızca sınırlı bir ölçüde mümkün değildir.

Bunlar kabul edilirse, siyanür banyoları ile kalmak ve muhtemelen başka bir işleme göre (diğer sistem tasarımı, tezgâh teknolojisi, vb.) pahalı bir dönüştürme yapmaktan kaçınmak mümkündür.

Genellikle, sistem, yardımcı ekipman, analitik izleme, kontrol vb. ya hiç değiştirilmemektedir ya da sadece biraz değiştirilmektedir ve hepsinden önemlisi, ayrıca mevcut çalışma deneyimine başvurulabilir.

Tablo 1’de daha önce gösterildiği gibi, pratikte bir ayrım yapılmıştır:

• Yüksek siyanürlü elektrolitler,

• Orta siyanürlü elektrolitler,

• Düşük siyanürlü elektrolitler ve

• Az siyanürlü elektrolitler.

Bu elektrolitlerden hangisinin kaliteyi ve ekonomiyi tehlikeye atmadan kullanılacağına dair olan karar bireyseldir ve sadece somut bir göreve bağlıdır. Bunu yapmanın en iyi yolu mevcut elektrolitten hareket etmektir, yani genellikle yüksek siyanürlü bir versiyon ile az siyanürlü versiyonların karşılaştırılmasının yapılmasıdır.

Buradan, hangi banyo veya tabaka özelliklerinde olası kısıtlamaların mümkün olduğu ve bunların beklenen faydalarla nasıl bir ilişki içinde olduğu sonucu çıkarılır. Yüksek siyanürlü olan en sağlam ve en değişken elektrolittir. Bu, yüksek güçte iyi metal dağılımı gereken yerlerde kullanılır.

Yüksek siyanürlü elektrolit, geniş bir optimum akım yoğunluk aralığı, iyi bir metal dağılımı ve parlaklık derinlik dağılımı ile yüksek akım yoğunluklarının uygulanmasına izin verir. Sıcaklık hassasi yeti çok düşüktür, aynı şekilde bakım ve analiz maliyetleri de çok düşüktür.

Dezavantajları, elektrolit bileşenlerinin yüksek konsantrasyonları ve dolayısıyla yüksek aktif bileşen deşarjıdır. Bir orta siyanürlü elektrolit prensip olarak 1: 1 oranında seyreltilmiş, yüksek siyanürlü bir karışımıdır; pratikte en yaygın şekilde kullanılır.

Derinlik dağılımı için aşırı bir gereklilik yoksa ve biraz daha fazla bir maliyet hesaba katılırsa, esasen her zaman yüksek siyanürlü elektrolitinin yerini alabilir.

Maksimum akım yoğunlukları, akım yoğunluğu aralığı, metal dağılımı ve parlaklık dağılımının derinliği, orta siyanürlü elektrolitin düşük sıcaklık hassasiyeti hesaba katıldığında, yüksek siyanürlü olanla kesinlikle karşılaştırılabilir. Bu nedenle sıcaklık daha dar bir aralıkta sabit tutulmalıdır.

Ayrıca, elektrolit, banyo bileşenlerinin konsantrasyon oranlarındaki değişikliğe göre yüksek siyanürlü olana kıyasla daha fazla duyarlıdır; yani bakım ve analiz masrafları daha yüksektir.

Orta siyanürlü elektrolitte, yüksek siyanürlü olanda olduğu gibi genellikle aynı parlatıcı katkı maddelerinin kullanılması avantajlıdır, burada parlaklık derecesi kısmen daha yüksektir.

Düşük siyanürlü elektrolit durumunda, daha düşük bir maksimum akım yoğunluğu, daha küçük bir akım yoğunluk aralığı, daha düşük parlaklık derinlik dağılımı ve daha zayıf metal dağılımı beklenmelidir.

Elektrolit, daha basit parçalar galvanizlendiğinde, tabakalar konusunda özel bir beklenti olmadığında, ayrılma hızı ikincil olduğunda ve kimyasalların tasarrufu öncelikli olduğunda esas itibarıyla o zaman kullanılır. Yüksek siyanürlü elektrolitle karşılaştırıldığında, kimyasal maliyetlerinde yaklaşık %30 tasarruf edilebilir.

Bununla birlikte, düşük siyanürlü elektrolit, kısmen daha pahalı olabilen başka parlatıcılara gerektirir. Az siyanürlü elektrolit, bazı nedenlerden dolayı siyanür içermeyen elektrolitlerin kullanılamaması durumunda aslında bir uzlaşma çözümüdür.

Uygulanabilir düşük akım yoğunluklarından dolayı, bu elektrolitler esas olarak tamburlu galvanizleme için kullanılır. Başlıca avantajları düşük kullanım, bakım ve detoksifikasyon maliyetlerine dayanmaktadır.

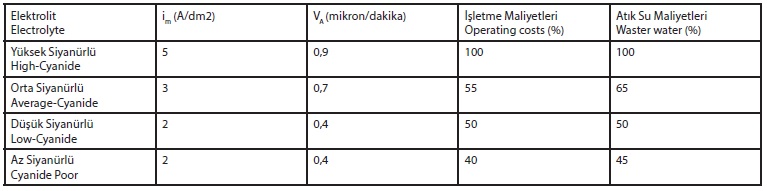

Yüksek siyanürlü elektrolite kıyasla kimyasal maliyetlerinde %90’a kadar tasarruf edilebilir, ancak gerekli parlatıcı katkı maddeleri için genellikle daha yüksek maliyetlerin hesaplanması gerekir. Tek tek elektrolitlerin performans ve verimliliğinin karşılaştırılması Tablo 3’teki verilerden görülebilir.

Tablo 3: Performans (ortalama akım yoğunluğu im, ortalama ayrılma hızı VA) ve farklı konsantrasyondaki siyanür elektrolitlerinin verimliliği (nispi işletmeve atık su arıtma maliyetleri)

Mevcut bir elektrolitin düşük siyanürlü olana dönüştürülmesi durumunda, tabii ki buna ilişkin maliyetler de söz konusu olacaktır. Özellikle daha büyük elektrolit hacimleri söz konusu ise ve dönüşümün işletmede bir kesinti olmaksızın gerçekleşmesi gerektiği durumda, bunun uygulanması haftalar veya hatta aylar sürebilir.

Kalitenin bu arada korunması gerektiğinden, daha fazla bir analitik çabanın olması hesaplanmalıdır. Dolayısıyla kesinlikle yeni bir uygulamanın daha ucuz olabileceği durumlar olacaktır.

1.2 Alkali Siyanür İçermeyen Elektrolit

Çinko hidroksi komplekslerinden oluşan alkali siyanür içermeyen elektrolitlerden çinko ayrımında, işletmelerde uygulanabilir iki işlem türünü ayırt edilir. Geleneksel çinko banyoları, parlatıcıların yanı sıra katkı maddesi olarak kompakt tabakaların çökeltilmesi için kısmen yumuşak kompleksleştirici maddeler de gerektirir.

Bununla birlikte, bunlar, operasyonel bir ölçekte ancak sınırlı ölçüde kullanılabilirler, çünkü elektrolit bileşiminin tatmin edici şekilde ayrılması için ve çalışma parametreleri için çok dar aralıklarda sabit tutulmaları gerekmektedir.

Günümüzde hala iyi örtücü özelliği nedeniyle kullanıldığı sürece, uygulama, sabit bir program ile ve parça çeşitliğinin bulunmadığı galvanikler ile sınırlıdır. Siyanürlü elektrolitlerden, bu gruptan olanlara doğru bir değişim genellikle söz konusu değildir.

Birkaç yıldan beri bilinen yeni nesil elektrolitler, katot reaksiyonunu buna uygun olarak değiştiren sentetik polimerlerin eklenmesine dayanmaktadır.

Ayrıca, bunlar, daha konsantre elektrolitlerin (Tablo 2’deki verilere göre 14 ila 26 g / l çinko ve 105 ila 165 g / l sodyum hidroksit) kullanılmasına izin verdikleri için, yüksek parlaklıktaki tabakalar, nispeten geniş bir akım yoğunluğu aralığında iyi bir oranda iyi derinlik dağılımında yüksek hızda ayrılabilirler.

Elektrolitler iyi bir kaplama özelliğe sahiptir ve katmanlar yeterince yumuşaktır. Bu nedenle, yeni neslin elektrolitleri, ortalama şartlarda, siyanürlü elektrolitlerinin yerine geçmeye oldukça uygundur. Dönüşüm için, siyanür, az siyanürlü elektrolit olana kadar işlenir.

Ardından, sürekli kontrol altında, uygun katkı maddelerini ekleyerek siyanürsüz işleme geçilebilir. Artık atık suda siyanür arıtması yapılması gerekmeyecek şekilde durulama suları siyanürsüz olana kadar geçecek süre sorunlara bağlıdır ve çok uzun olabilir.

Bu nedenle, çoğu durumda yeniyi ayarlamak daha kolay, daha güvenli ve çok daha düşük maliyetlidir.

2. Galvanizleme Sırasında Kalite Güvencesi

Galvanik kaplama tekniğinde kalite güvencesi özel bir öneme sahiptir. Çünkü bir yandan özellikle işlevsel uygulamalardaki hatalı katmanlar, son derece geniş kapsamlı sonuçlara neden olabilir. Öte yandan, bu, ekonomik ve çevre dostu bir işletim için de ön şarttır.

Değerlendirme için burada en önemli kriter, yüksek soyulma ve yeniden kaplama maliyetinden kaçınmak için hatalı tabakalardan kaçınmaktır. Hatalı ayrılmaların önlenmesi, ayrılmaya etki eden tüm parametrelere uymak için bir dizi teknik ve organizasyonel önlem içerir.

Bu önlemlerin ne olduğu ve nasıl uygulanması ve kontrol edilmesi gerektiği günümüzde birçok standart ve kapsamlı bir izleme sistemi tarafından tespit edilmiştir.

Kalite güvence önlemleri hatasız katmanların ayrılmasını sağlamaya yönelik olsa da, kalite kontrolü sırasında, gerçekleşen ayrılmaların önceden belirtilen şartlara uygun olup olmadığı kontrol edilir.

Ancak, tekrarlanabilir kalite ancak kalite kontrol ve kalite güvence önlemleri arasındaki geri bildirim gerçekleştiğinde garanti edilir.

Galvanik işleminde, en önemli teknik kalite güvence önlemleri, elektrolit bileşiminin izlenmesi ve sabit tutulmasından ve de ayrılma koşullarının kontrolünden (akım yoğunluğu, sıcaklık, banyo hareketi, vb.) oluşur. Diğer taraftan kalite kontrol, esas itibarıyla, örneğin

Hull hücre testi ve tabaka kalınlığı, parlaklık veya sertlik gibi önemli tabaka özellikleri sayesinde elektrolit özelliklerinin (saçılma, akım yoğunluk aralığı, parlaklık, vb.) kontrol edilmesini içerir.

Bu nedenle, tekrarlanabilir bir kaliteyi etkin bir şekilde sağlamak için, bir yandan elektrolit veya tabaka özellikleri ile diğer yandan elektrolit bileşimi veya ayrılma parametreleri arasında korelâsyonun kurulması gereklidir.

Bu tür korelâsyonlar çoğu yöntem için araştırılmıştır ve literatürde hata tabloları şeklinde veya işlem tedarikçileri tarafından sağlanan şekilde yayınlanmıştır. Galvanik işlem uygulamasında, bu gibi tablolar, elektrolitlerin çalışma koşulları hakkında bilgilerle birlikte, esas olarak kalite güvence önlemlerini ölçmek için kullanılır.

Örneğin, sıcaklığın hangi sınırlar dâhilinde dalgalanabileceğini belirlemek için, parlatıcı katkı maddelerinin hangi miktarda dozlanması ve çok daha fazlası gerekir.

Otomatik bir geri bildirim, örneğin maruz kalma süresinin kontrolü veya ölçülen katman kalınlığı değerleri üzerindeki akım yoğunluğu, yalnızca nadir durumlarda bulunur. Bunlar ve dolayısıyla özellikle tablolardaki korelâsyonun dönüştürülmesi, özellikle fonksiyonel galvanizleme teknolojisinde teknolojinin temel amaçlarından biridir.

İzzet Aydın – Genel Müdür / General Manager – Hillebrand Chemicals Kimyasal Pazarlama Ltd. Şti