Özet

Tüm yüzey aktif maddeler, ara yüzeylere yönelmiş amfifilik moleküllerdir. Bununla birlikte, bir yüzey aktif maddenin, bu yüzeylerdeki davranışını, onun tam kimyasal yapısı belirler.

Yüzey aktif maddenin davranış şekli, seyreltilmiş sistemlerde çok iyi anlaşılır, ancak çoğu boya uygulamasının karmaşık formülasyonunda, bu maddelerin davranışını tahmin etmek çok daha zor bir hal alır. Seyreltilmiş deterjan sistemlerindeki genel yüzey aktif maddeler için geliştirilmiş olan rehberler, boyalar için yetersiz kalmaktadır.

Çünkü boyalardaki kullanım için, yüzey aktif maddelerin iyi anlaşılabilmesi kadar diğer bileşenlerle etkileşimini de bilmek gereklidir. Bu etkileşimler, bir yüzey aktif maddenin davranışını önemli düzeyde etkileyerek, verim kaybına, uygulanmış boyalarda beklenmedik etkilere ve formülasyonun optimizasyonunda kimyagerlerin güçlüklerle karşılaşmasına neden olur.

Bu yazıda, bu etkilerin bazıları tartışılacak ve pigmentli sistemlerde, yeni yüzey aktif madde yapı-özellik ilişkilerini konu alan çalışmalar gözden geçirilecektir.

Bu çalışmalar, farklı çeşitlerde kimyasal yapısal özelliklerin, elde edilen yüzey aktif maddelerin boyadaki diğer bileşenlerle olan etkileşimini nasıl belirlediğine içerden bakmamızı sağlamaktadır. Ek olarak, bu yapısal elementlerin kombinasyonlarının, yeni nesil ıslatma ajanlarını meydana getirmesi de açıklanacaktır.

Giriş

Yüzey aktif maddeler, su bazlı boya formülasyonlarında yaygındır ve çeşitli performans etkileri eklerler. En yaygın özelliklerinden bazıları, yüzeyi ıslatması, iyi bir dağılım ve emülsiyon sağlaması, renk kabul edilirliğini ve şiddetini arttırmasıdır. Ancak yüzey aktif maddeler birçok başka alanda da etkilidir.

Giderek daha da sıkılaşan çevre, sağlık ve güvenlik şartlarını karşılamak üzere yapılan, devamlı formülasyon değişiklikleriyle birlikte, yüzey aktif maddelerin etkileri de giderek daha önemli olmuştur.

Sıklıkla, optimum düzeyin altında kalan ürün seçimi, olumsuz formülasyon etkilerine, yüksek oranlı kullanıma ve daha fazla iş yüküne yol açmıştır.

Günümüzdeki yüzey aktif madde formülasyonu anlayışının büyük bir kısmı, boyalar gibi karmaşık sistemlerde sınırlı kalan, HLB1,2 (Hidrofilik -Lipofilik Denge) gibi daha eski teorilere dayanmaktadır.

En iyi şekilde kullanılabilen ürünlerin geliştirilmesi ve formül yapma süresinin kısaltılması için daha yeni teoriler ve yaklaşımlar gerekmektedir.

Karmaşık bir formülasyondaki, yüzey aktif maddenin ayrışmasına dair daha detaylı bir anlayış, inovasyonu teşvik etmede son derece önemli bir araçtır ve bu anlayış, birçok alanda iyi etkiler elde etmek için kullanılmaktadır.

Dispersiyon ajanlarının kimyası ve fonksiyonu, özelleştirilebilir ve karmaşık yapılı bir boya içinde dahi bir lateks parçacığı oluşturma fonksiyonu gösterebilir; film kaynaşmasında ve film oluşumu sıcaklığının azalmasında fayda sağlayabilir.

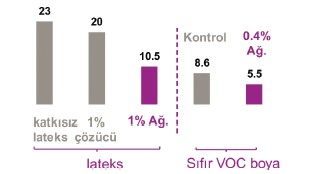

Bu performans, çözücüleri azaltma, formülasyonu optimize etme ya da farklı özelliklerde boya davranışlarını elde etme seçenekleri sağlar. Aşağıda yer alan Grafik 1, bu tür bir yüzey aktif maddenin stiren-akrilik lateks içerisindeki etkisine ek olarak, bu lateks üzerinde sıfır-VOC şeklinde formüle edilmiş bir boyadaki kullanımının da altını çizer.

Grafik 1: Islatma maddesinin Minimum Film Oluşumu Sıcaklığı (°C) üzerindeki etkisi

Grafik 1’in sol kısmında stiren-akrilik lateksteki MFFT (ASTM D2354-10 standardına benzer bir şekilde ölçülmüş olan minimum film oluşturma sıcaklığı) sonuçlarıdır.

Lateksin tek başına film oluşturma sıcaklığı 23°C iken önerilen yardımcı çözücüden ağırlıkça %1 kullanım oranı, MFFT’yi 20°C’ye düşürürken, aynı oranda kaynaştırıcı (coalescing) bir yüzey aktif maddenin kullanımı ile 10,5°C’lik, gözle görülür derecede daha düşük bir MFFT sağlar.

Grafik 1’in sağ kısmında ise, tam formülasyonlu yarı parlak bir boyanın sonuçları incelenmiştir. Reçine tedarikçisinin tavsiye edilen model formülasyonu ve ağırlıkça %0.4 kaynaştırıcı yüzey aktif madde içeren aynı formülasyonun sırasıyla 8,6°C ve 5,5°C’lik MFFT değerleri gösterilmektedir.

Düşük seviyelerde kaynaştırıcı yüzey aktif madde kullanımının, MFFT üzerindeki gözle görülür bir etkisi olup, ıslatma performansı üzerine dikkate değer bir katkı sağlar. Bu etki, performans ihtiyacının gerekliliklerine göre formülü oluşturan kişiye daha az çözücü kullanımı ya da MFFT değerinin daha çok düşürülmesi fırsatı verir.

Aşağıda yer alan Grafik 2, düşük ve sıfır VOC sulu boyalardaki açık kalma süresine (open time) etki etmek üzere tasarlanmış farklı bir yüzey aktif madde için olan sonuçları gösterir.

Açık kalma süreleri ASTM 7488-11’ye göre ölçülmüş olup, açık kalma süresini uzatmak üzere tasarlanan, yüzey aktif madde kullanılan ve kullanılmayan formüle edilmiş ticari bir duvar boyası için gösterilmiştir.

Ağırlıkça 1% kullanım seviyesinde açık kalma süresinde önemli bir artış ölçülmüştür. Bu durum, formülü oluşturan kişiye piyasanın taleplerini karşılama potansiyeli sunar.

Grafik 2: Açık kalma süresini uzatan bir yüzey aktif maddenin çalışma süresi (dk.) üzerindekietkisi

Bu performans özellikleri, yüzey aktif maddenin hareketli fazda (contionus phase), parçacık yüzeyinde ve karmaşık boya formülasyonundaki diğer ara yüzeyler arasında dağılımına ve davranışına dayanır.

Bu performans özellikleri, yüzey aktif maddenin hareketli fazda (contionus phase), parçacık yüzeyinde ve karmaşık boya formülasyonundaki diğer ara yüzeyler arasında dağılımına ve davranışına dayanır.

Bu davranışı optimize etmek, arzu edilen performansı en üst seviyeye çıkarırken nihai üründeki yan etkileri en aza indirmek için de temel noktadır. Bu örnekler, yüzey aktif madde teknolojilerinde, formülü oluşturan kişiye ayırt edici bir değer katan, yalnızca iki güncel yaklaşımın altını çizer.

Bileşenlerinetkileşimlerinin daha kapsamlı anlaşılmasıyla daha fazla etki elde etmek mümkündür. Daha zorlayıcı ve teknik açıdan da daha büyüleyici olan ise yüzey aktif maddelerin pigmentli sistemlere uyumu ile dispersiyon ajanları ve reçinelerle etkileşimidir.

Bu alandaki çalışma, bu yazıda incelenecektir ve renklendiriciler ile pigmentli boyalara uygun, optimize edilmiş yüzey aktif madde sağlayan deneysel yaklaşımın ayrıntıları açıklanacaktır.

Karmaşık Sistemlerde Yüzeyler Arası Aktivite

Yüzey aktif madde performansının saf suda ölçülmesinin ve açıklanmasının görüldüğü durumlar olağandır. Denge ve dinamik yüzey gerilimi (DST) ölçümleri ve köpük stabilizasyonu değerlendirmeleri, temel karakteristikleri anlamada faydalıdır ancak saf sudaki davranış en basit formülasyonlardan bile çok farklı olabilir.

Başka bileşenlerin eklenmesi, bir yüzey aktif maddenin davranışını kökünden değiştirebilir.

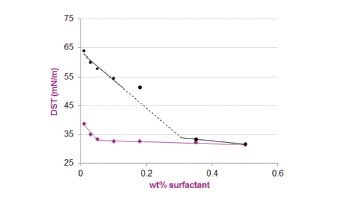

Aşağıda yer alan Grafik 3 bunu, etoksillenmiş bir ticari alkol yüzey aktif maddenin saf suda (mor) ve aynı yüzey aktif maddenin çok küçük bir miktarda organik pigment (siyah) varlığındaki yüzey gerilimini azaltma becerisini karşılaştırarak göstermektedir.

Grafik 3: Kırmızı pigment 22’nin varlığında yüzey gerilimi azalması

Ağırlıkça %0.05 aktif madde ilave edilerek bu yüzey aktif madde, saf suda, CMC’de (kritik miselizasyon konsantrasyonu) en düşük yüzey gerilimini gösterir: 0.1 b/s (Kabarcık tansiyometresi-bubble tensiometer kullanılarak ölçülmüştür.)

Ağırlıkça %0.05 aktif madde ilave edilerek bu yüzey aktif madde, saf suda, CMC’de (kritik miselizasyon konsantrasyonu) en düşük yüzey gerilimini gösterir: 0.1 b/s (Kabarcık tansiyometresi-bubble tensiometer kullanılarak ölçülmüştür.)

%2 pigment varlığında, pigment-su ara yüzeyinde net ve önemli bir yüzey aktif madde kaybını işaret ederek, dinamik yüzey gerilimini fark edilir düzeyde azaltılmaktadır.

Pigmentin ilave edilmesiyle, sistemdeki yüzey aktif madde, artık gaz-sıvı ara yüzeyinde yüzey gerilimini azaltmak için mevcut konsantrasyonunu azaltmış, hareketli fazda tükenmektedir.

En az beş kat yüzey aktif madde yüklemesi yapılmadan en düşük yüzey gerilimi görülmez. Veriler, maddenin davranışını tam olarak aydınlatmada yeterli olmasa da yeni CMC ağırlıkça %0.3 konsantrasyon çıkarımını yapmıştır.

Verilerle çıkarılan eğrinin, sıvı-katı ara yüzeyindeki emilim nedeniyle ikincil bir yatay seyir varlığında doğrusal olmaması olasıdır.3

Emilim davranışı, pigment stabilizasyonuna yardımcı olarak kullanılmak üzere seçilen bir yüzey aktif madde için tercih edilebilir ancak böyle bir yüzey aktif maddenin, bir yüzeyin ıslatılmasında kullanılması kesinlikle istenmez. Tam formüle edilmiş bir boyada,çok sayıda ara yüzey bulunur.

Bunun yanı sıra, sistemde kullanılan her tür yüzey aktif katkı maddenin azalmasına sebep olan büyük alanlarda, durum daha da karışık hale gelmektedir.

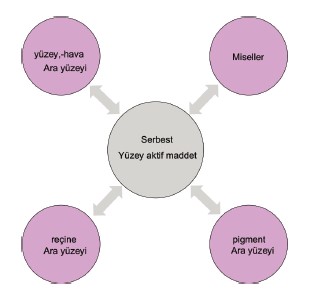

Aşağıda yer alan Resim 1, bunu basitleştirilmiş bir şemada açıklar. Bir formülasyon içindeki yüzey aktif maddeler, karmaşık bir sistemde mevcut olan tüm aşamalar ve ara yüzeylere dağıtılacaktır.

Şema 1 – Karmaşık bir formülasyonda yüzey aktif maddenin konumu

Her yüzey aktif maddenin bir formülasyondaki yerine dair kapsamlı bir anlayış ideal olabilir ancak sistemin karmaşıklığı doğrudan analizi zor hale getirir. Şu an için, kademeli bir araştırma, bir görüş sağlayabilir ve ürün geliştirme noktasında yön gösterebilir.

Pigmentli Sistemlerde Yüzey Aktif Maddeler

Pigmentli sistemlerde, çok sayıda yüzey aktif maddenin kullanıldığı sıklıkla görülür. Dispersiyon ajanları, ezici reçineler ya da yapıştırıcılar topaklaşmaya karşı; ıslatıcı ajanlar ise çoğunlukla yüzey ve pigmentlerin ıslatılmasında kullanılır.

Ek olarak, alkoksillenmiş (alkoxylated) yüzey aktif maddelerin, stabilizasyon ve yüzey gerilimini azaltmada çok geniş ve farklı nitelik lerdeki formülasyonlarda etkisi ve kullanılması da tipik olarak görülür.

Bu ikinci kategori ilgi çekicidir çünkü bu ürünlerin davranışı büyük ihtimalle en az anlaşılan ve yanlış kullanıma, aşırı doza ve beklenmedik yan etkilere en çok eğilim gösterenlerdir.

Aşağıda yer alan Şema 2 bu ürün gruplarının genel özelliklerini açıklar.

Şema 2, pigmentli bir sistemde yüzey aktif maddeler

En solda, ıslatma ajanları, bir yüzeye uygulanma ve proses için optimum yüzey gerilimi azalması sağlamaktadır. Ürünler, hareketli fazda (continous phase) mevcut yüzey aktif madde konsantrasyonu en yüksek hale getirerek, oryantasyonu sağlamaktadır.

Yüzey gibi yeni bir ara yüzeyin oluşumu ile de enerji azaltmayı en üst düzeye çıkaracak şekilde optimize edilmiştir. Sağ tarafta, dispersiyon ajanları, pigmentlerin ya da diğer katıların topaklanmaya karşı stabilize edilmesi için optimize edilmiş ve katı-sıvı ara yüzeyinde güçlü etkileşim göstermek üzere özel tasarlanmıştır.

Ancak, stabilize edici yüzey aktif maddelerden, tipik olarak birçok amaç için yararlanılmaktadır. Alkilfenol etoksilatlar, alkol etoksilatlar ve özel kimyasal yapılar, öğütmeyi geliştirme ve renk iyileştirmesi, sterik stabilizasyon faydaları ve renk kabulü için, proses yardımcıları olarak ve ıslatma işleminde maliyet azaltarak fayda sağlamak için kullanılmaktadır.

Ancak özellikle doğru olmayan ürün seçimi ve aşırı dozajlamadan dolayı yan etkiler yaygın olarak görülmektedir. Reoloji üzerine etkileri, su hassasiyeti, süzme, leke direncinin azalması ve köpürme yaygın görülen sonuçlardır.

Ürünün optimizasyonu ve ideal kullanımı, formülasyon maliyetlerini azaltan en düşük dozajlama seviyelerine ve boya performansını azaltan olumsuz etkilerin en aza indirilmesini sağlar.

O halde, ezme için ideal olan yüzey aktif madde, en düşük kullanım seviyesinde, hiçbir olumsuz yan etki olmaksızın optimum proses ve performans etkisi sağlayacaktır.

Yüzeyler Arası Aktivite

Ezme için olan yüzey aktif maddeler, optimum performans için tüm özelliklerde denge gereksinimi gerektiği izlenimi uyandırmaktadır. Yüzey geriliminin düşürülmesi, pigment öğütmenin bilinen bir gerekliliğidir.

4 Yeterli düzeyde yüzeyler arası gerilim azalması, pigmentin tamamen ıslanmasını sağlar ve pigmenti öğütmek için gereken enerjiyi azaltır. Bu kesinlikle temel bir bileşendir ancak tek yönlendirici, yüzey gerilim kontrolü olsaydı, dispersiyonların formülünü oluşturan kişilerin öncelikli olarak ıslatma ajanları kullanması beklenirdi.

Buna karşın durum böyle değildir. Oysa ki alkoksillenmiş(alkoxylated) yüzey aktif maddelerin, tek başına ıslatma ajanlarından daha büyük bir rol oynadığı izlenimi oluşmaktadır.

Ayrıca sterik stabilizasyon da nihai ürünün öğütülmesi, uyuşması ve stabilitesinde önemli bir faktördür. Bu, literatürde kapsamlı olarak tartışılmıştır5, ancak yeterince aydınlatılmamış olan nokta, bu iki özelliğin karmaşık bir boya formülasyonundaki optimum birleşimidir.

Çok sayıda yüzey aktif maddenin boyalarda bir arada yaygın kullanımı, genellikle deneme yanılma ve hatalı testlerle anlaşılan optimum performans için gerekli bir denge olduğuna işaret etmektedir. Bu dengenin tahmini, yüzey aktif madde optimizasyonuna giden önemli ilk adımlardandır.

Yüzey aktif madde seçiminde daha yaygın parametrelerden biri de yüzey aktif maddenin HLB değeridir. Bu, temel olarak yüzeyaktif maddenin sterik stabilizasyon bileşeninin nispi büyüklüğünün bir açıklamasıdır ve genellikle ürün seçimine kılavuzluk etmesi için kullanılır.

HLB teorisinin seyreltik emülsiyonlarda faydası olabilir ancak gözleme dayalı veriler, boyalara yönelik faydasının sınırlı olduğunu göstermektedir. Birbirine hiç benzemeyen HLB değerlerindeki yüzey aktif maddelerin, bir sisteme eşit düzeyde hizmet ettiğini görmek alışılmamış bir durum değildir.

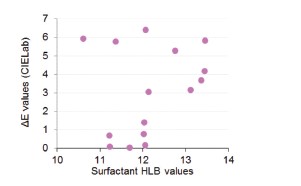

Organik turuncu pigmentteki HLB’nin uygulanabilirliğini konu alan bir çalışma, aşağıda yer alan Grafik 4’te gösterilmiştir. Bu sistem, APE içeren bir yüzey aktif maddenin, ilgili ürüne benzer HLB değerine sahip olan ve APE içermeyen yüzey aktif maddeler seçilmesi ve değiştirilmesi ile ilgili bir sistemdir.

Değerlendirilen tüm yüzey aktif maddeler, etoksillenmiş(etoxylated) A-B yapısına sahiptir ancak hidrofobiklik yapısı, şekli ve boyutu açısından farklılık gösterir. HLB değeriyle ilişkili hiçbir eğilim görülmemiştir ve aynı HLB değerinin yüzey aktif maddelerinin performansında büyük farklılıklar gözlemlenmiştir

Grafik 4 –Yüzey aktif madde HLB’si ve renk iyileşmesi

Bu veriler, bir yüzey aktif maddeyi karakterize etmek için kullanılan HLB gibi tekil faktörlerin daha kapsamlı bir ürün seçimi için yetersiz olabileceğini göstermektedir.

Bu veriler, bir yüzey aktif maddeyi karakterize etmek için kullanılan HLB gibi tekil faktörlerin daha kapsamlı bir ürün seçimi için yetersiz olabileceğini göstermektedir.

Bu duruma etki eden başka aktörler de söz konusudur ve hidrofobiklik boyutu, yapışma etkileşimleri, yapı ve stabilizasyon karakteristikleri gibi faktörler de potansiyel araştırma alanları olabilir.

Yüzey aktif madde ayrışması

Karmaşık bir sistemdeki yüzey aktif madde davranışını keşfetmek için öncelikle yüzey aktif madde ile pigment etkileşiminin yapısını tespit etme girişiminde bulunulmuştur. Bu tespiti başarıyla sonuçlandırmak için ezme için çeşitli yüzey aktif maddeleri baz alan dispersiyonlar hazırlanmıştır.

Renk oluşumu ve stabilite, kritik performans kriteri olarak değerlendirilmiştir. Ek olarak, pigment su ara yüzeyi ile hareketli faz arasındaki yüzey aktif madde ayrışması miktarının doğrudan belirlenmesini sağlamak üzere, bir santrifü j (10.000-25.000 rpm) kullanılmıştır.

Tamamlanan dispersiyonlar, aralarındaki herhangi bir reoloji farkının ortadan kaldırılması için santrifüj öncesinde 1:1 oranında su ile seyreltilmiştir. Bu durumun sistemdeki yüzey aktif maddenin gerçek ayrışmasında bir sapmaya neden olması beklenir.

Ancak farklı yüzey aktif madde türleri arasında geçerli bir karşılaştırmalı analize olanak sağlamalıdır. Ek olarak seyreltme ve santrifüjün, üst fazda (süpernatant) artan oranda yüzey aktif madde içeriği için net bir etken olması ve pigment ile dispersiyonda kalan değerin de nispi olarak en düşük miktarda olması beklenir.

Yüzey aktif maddeler arasında beklenen farkı artırmak için daha geniş yüzey alanı bulunan, yüzey işlemi görmemiş ftalosiyanin pigmenti kullanılmıştır. Bu, hareketli fazda kalmasının muhtemel olmadığı düşünülen pigment sever (affinic) güçlü bir dispersan ile birleştirilmiştir.

Kapsamlı analiz öncesindeki çok sayıda değerlendirme, toplanmış sıvı fazda hiçbir dispersiyon ajanı bulunmadığını ve üst fazda (süpernatan) da başka hiçbir materyalin önemli düzeyde bulunmadığını doğrulamıştır.

Hareketsiz fazda yüzey aktif madde içeriğinin doğrudan analizi için sıvı kromatografisi kullanılmıştır. Ayrılan fazların kütle denge ölçümleri ile bu kromatografi

genişletilmiştir.

Genel madde yapılarını doğrulamak ve diğer bileşenlerin ayrılmadığını doğrulamak üzere kısmi kontrol olarak FTIR (Fourier Transform Infra-red) kullanılmıştır.

Genel referans olarak kullanılan alkol etoksilatın, daha sonraki bir araştırması başlangıçta değerlendirilmiştir (Aşağıda yer alan Tablo 1’de de gösterilmiştir) ve bazı ilgi çekici görüşler sağlamaktadır.

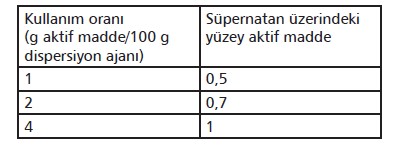

Tablo 1: Dispersiyonda bulunan yüzey aktif madde konsantrasyonuyla ilişkili olarak üst fazda (süpernatant) bulunan yüzey aktif madde miktarı

Referans olarak kullanılan yüzey aktif maddenin çoğunun pigmentte kaldığı izlenimi uyanmaktadır. Bu durum, bu yüzey aktif maddenin pigment stabilizasyonu için daha uygun olacağına ve diğer ara yüzeylerde faydalanma veya ıslatma fonksiyonu için daha az uygunluk gösterdiğine işaret etmektedir.

Yüksek kullanım seviyelerinde dahi, yüzey aktif maddenin pigment ara yüzeyinde azaldığı ve seyreltme ile santrifüjden sonra bile burada kaldığı izlenimi uyanmaktadır.

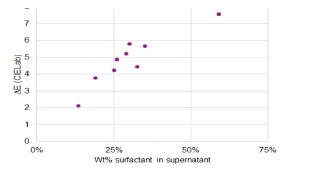

Aynı yaklaşım, bu teknik farklılıkların kanıt olup olmadığını belirlemek üzere bir dizi yüzey aktif madde tipinde uygulanmıştır. Aşağıda yer alan Grafik 5 farklı hidrofobiklikleri, A-B ile A-B-C yapılarını ve alkilasyon (alkoxylation) seviyelerini temel alarak farklı yüzey aktif madde sonuçlarının bir derlemesini gösterir.

Bu değerlendirme, yukarıda açıklanan durum ile kıyaslanabilmiştir ve yüzey aktif maddeler tutarlı bir şekilde ağırlıkça %2 kullanım seviyesinde karşılaştırılmıştır. Seçilen örnekler için ileri çalışmalar yürütülmüştür ve daha önce Tablo 1’de gösterilen sonuçlara benzer eğilimler göstermiştir.

Uygun dispersiyon stabilitesi ve reoloji performansı gösteren ürünler yalnızca Grafik 6, 7 ve 8’de gösterilen yüzey aktif maddelerdir. Yeterli stabilizasyon göstermeyen ya da yetersiz dispersiyon reolojisiyle sonuçlanmış ürünler, potansiyel olarak yanıltıcı sonuçlardan kaçınmak üzere hariç tutulmuştur.

Grafik 5: Üst fazda (süpernatantta) bulunan yüzey aktif madde miktarının

fonksiyonu olarak ΔE değerleri

Grafik 5’teki sonuçlar, yüzey işlemi görmemiş ftalosiyanin mavisinin renk oluşumu ve üst fazda (süpernatan) bulunan yüzey aktif madde içeriği arasında pozitif bir ilişki olduğuna işaret etmektedir.

Renk oluşumu, tinte edilmiş beyaz bazlı boyadaki iz düşümleri ile değerlendirilmiştir ve ΔE (CIELab) değerleri ezmedeki yüzey aktif madde olmadan hazırlanan bir kontrollü numune ile ilişkili olarak hesaplanmıştır.

Bu performans yüzey gerilimindeki azalma ile ilişkili olabilir ancak sterik stabilizasyonun ile ilgili diğer etmenlerin de katkısı beklenmektedir. Üst fazda (süpernatan) bulunan yüzey aktif madde içeriği ağırlıkça %0,02 ila 0,1 olup, bu yüzey aktif madde tipleri için CMC değerlerinin çok üzerinde ölçülmüştür.

Grafik 5’in sol alt tarafındaki veri göstergesi, pigment yüzeyi için daha büyük bir birleşme eğilimi göstermesi beklenen hidrojen bağlayıcı güçlü bir hidrofobikliğe sahip olan A-B tipi yüzey aktif maddenin bir sonucudur.

Bu, sonuçların yüzey aktif madde ayrışması arasındaki farkı yakaladığı ve bir başka durumun yapay olgusu olmadığı önermesine daha fazla itimat edilmesini sağlar.

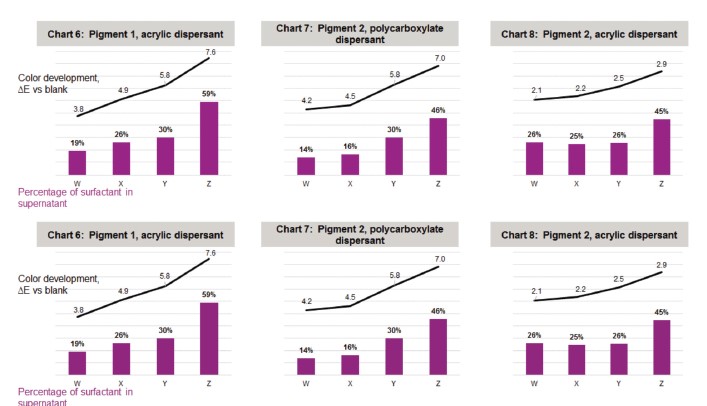

Sonraki adımda, verilere göre 4 yüzey aktif maddenin seçimi yapılmış ve dispersiyon ajanları ile pigment yapısındaki değişikliklerle, analizler tekrarlanarak deney genişletilmiştir. Aşağıda yer alan Grafik 6, ftalosiyanin pigmenti içeren bu 4 seçilmiş yüzey aktif madde için Grafik 5’in sonuçlarını tekrarlamaktadır.

Burada üst fazda (süpernatan) ölçülen yüzey aktif maddeyi çubuktaki gibi, renk oluşumu sonucunu ise çizgideki gibi göstermektedir. Grafik 7, aynı yüzey aktif maddeler için sonuçları, dispersiyon ajanının stiren akrilikten polikarboksilat türüne değişimi ile göstermektedir.

Grafik 8, aynı yüzey aktif maddeler için sonuçları, organik sarı pigmnette (PY83) değişimi ile göstermektedir. Bu 4 yüzey aktif maddenin eğilimi/davranış şekli, formülasyon yapısında gerçekleştirilen değişikliklerde de tutarlıdır.

Bunların dördü de karşılaştırılabilir reolojilerde, stabil dispersiyonlarını sağlamıştır ancak, renk oluşumunda net farklılıklar gözlenmiştir. Bu durumun, üst fazda (süpernatan), ‘serbest’ yüzey aktif madde içeriğinin artma eğilimini izlediği belli olmaktadır.

Serbest yüzey aktif madde analizinden alınan sonuçlar, pigmentli bir sistemdeki yüzey aktif madde performansının, pigment-sıvı ara yüzeyi ve hareketli faz arasındaki yüzey aktif madde ayrışmasının oluş biçimi ile ilgili olduğu varsayımını desteklemektedir.

Bunlar, ayrıca yüzey aktif madde özelliklerinin, sistemin yapısından daha büyük bir etmen olduğunu göstermektedir. Bu, günümüzdeki teorilere zıtlık oluşturmamaktadır. Bazı yüzey aktif maddeler başarılı iken diğerlerinin neden başarısız olduğu sorusunu cevaplamak için de ipuçları sağlayabilir.

Pigment yüzeyinde azalma ile sterik stabilizasyon sağlamak, hareketli fazda yeni veya değişen yüzeyler ile etkileşime girerek ıslatma faydası sağlamak arasında denge kuran bir yüzey aktif maddenin, optimum verimi sunacağı tahmin edilir.

Ek olarak, yüzey aktif madde yapısının sistem yapısından daha önemli olduğu önerisi, katkı maddesi tasarımcıları için büyük bir kolaylıktır. Formülasyondan kaynaklı etkilerin küçük olması sebebiyle, yüzey aktif madde yapısını geliştirme esnasında, mevzuatlara ilişkin engelleri aşmada daha fazla esneklik sağlar.

Ürün uçuculuğu ve iç mekan hava emisyonları, daha yüksek molekül ağırlıkları, daha az miktarda yan ürün ve tepkimeye girmemiş alkol olarak ele alınabilir.

LEED veya EcoLabel6 gibi inisiyatiflere uyumluluk durumunu kısıtlayan ya da formülatörler için risk yaratan çevre, sağlık ve güvenlik sorunlarından kaçınmaya ya da bunları azaltmaya yönelik ürünler geliştirilebilir.

Ürün Geliştirme

Yukarıda açıklanan deneysel bulguların derinine inerek, optimum performans dengesi sağlayan ve özellikle iç mekan uygulamaları olmak üzere tüm su bazlı boya türlerinde kullanılabilirliği kısıtlayan EH&S, VOC ve emisyon etkilerini önleyen bir ürün geliştirmek için bir çalışma başlatılmıştır.

Bu çalışmanın ayrıntıları, madde yapılarının mülkiyet altında olması sebebiyle paylaşıma uygun değildir ancak bu yazıda açıklandığı üzere azaltma(depletion) çalışmalarında bunlara odaklanılmıştır.

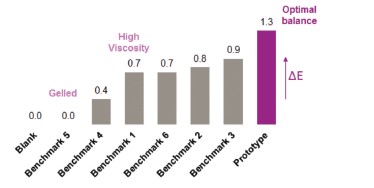

Aşağıda yer alan Grafik 9, bu çalışmanın sonucunu, sarı PY74 pigment kullanılarak ezme aşamasında prototip olarak bilinen, yüksek performanslı bir dallanmış polimer dispersiyon ajanı ile formüle edilmiş sıfır VOC boya örneği yüksek performanslı comb polimer dispersiyon ajanı ile karşılaştırmalı göstermektedir.

Renk ve stabilize iyileşmelerindeki artış, referanslarla karşılaştırmalı olarak fark edilebilir.

Grafik 9: PY74 pastada prototip performansı – Standart numuneye kıyasla ΔE artışı

Yüzey aktif maddenin tanımlanması ve karekteristik özelliklerinden gelen faydası ile optime edilmiş performans sonuçları, boyada azalan yüzey aktif madde ile serbest yüzey aktif maddenin ideal bir denge kurulmasını sağlar. Farklı dispersiyon ajanlarında da benzer eğilimler görülmüştür.

Bu performansın, tam formüle edilmiş boyalarda da etkili olduğu izlenimini elde edilmiştir. Boya yapısında artan karmaşıklık, renk gibi tek bir özellikte yüzey aktif maddeler arasında net bir farkın ortaya konulmasını kısıtlar ancak bunun yerine boya performansında ince varyasyonlar ve bazı kusurlar olsa da iyi sonuçlar elde edilir.

Örtme gücü, reoloji, suya duyarlılık, bloke etme ve lekeye dayanıklılık, yüzey aktif maddelerin performansta fark edilir ve ölçülebilir değişimler gösterebildikleri genel alanlardır.

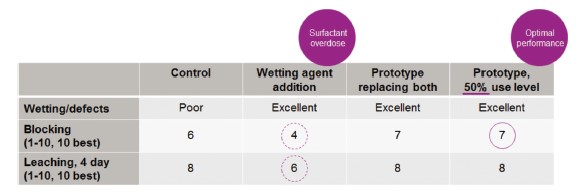

Aşağıda yer alan Tablo 2, stiren-akrilik lateksi baz alan sıfır-VOC, yarı parlak iç mekan boyası formülasyonunda bulunan bir yüzey aktif madde prototipinin sonuçlarını göstermektedir.

Bu sistem, ezme sırasında yaygın kullanılan alkol etoksilat içeren bir yüzey aktif madde kullanımının, yayınlanmış bir model formülasyonundan alınmıştır.

Tablo 2: Sıfır-VOC, iç mekan, yarı parlak formülasyonda prototip bir yüzey aktif madde

kullanıldığında boya performans özellikleri

Boya belirtildiği gibi hazırlanmış ve tipik boya performans özellikleri için değerlendirilmiştir. Kontrol formülasyonu, çeşitli yüzeylerde ıslatma yetersizliği belirtisi ile birlikte köpük giderici ile ilgili hafif kusurları göstermiştir.

Bu yazıda tartışılan sonuçlar üzerinden tahmin yürüterek, alkol etoksilatın, formülün hareketli fazda büyük oranda azaldığı ve yüzey ıslatması için yetersiz olduğu muhtemeldir. Bunun için önerilen tipik çözüm, performansını artırmak için bir başka yüzey aktif madde olan ıslatma ajanı kullanılmasıdır.

Bu, sütun 2’deki sonuçlarda ağırlıkça %0,1 ilave ıslatma maddesi eklenerek gösterilmiştir. Islatma yetersizliği giderilmiştir, ancak düşük miktarda yüzey aktif madde, bloke etmede fark edilir bir düşüş ve özütleme (leaching) performansında da yalnızca küçük düzeyde bir iyileşme ile sonuçlanmıştır.

Bu durum, boya formülasyonunda yanlış ara yüzeylerde ayrışan yüzey aktif madde içeriğinin genel özelliklerde bir azalmaya yol açmasına bağlanabilir.

Aynı kullanım seviyesinde, prototip yüzey aktif maddeye yapılacak bir değiştirme, bu yetersizlikleri ortadan kaldırır ve kontrol modeli formülasyonunun hem ıslatma hem de bloke etme performansını iyileştirir.

Prototip yüzey aktif maddenin verimliliği, %50 daha az yükleme ile dahi performansı özelliklerini aynı şekilde sürdürerek daha az kullanıma dahi olanak sağlamaktadır. Karmaşık boya sistemi içindeki düzgün yüzey aktif madde konumu, en az kullanım seviyesinde optimum performans sağlamaktadır.

Ürün Geliştirme

Bu yazıda tartışılan araştırma ve ürün geliştirme, yüzey aktif madde performansının formüle edilen sistemlerde önemli düzeyde değişebileceğini sergilemektedir.

Değişiklikteki çeşitliliğin, yüzey aktif maddenin bir formülasyondaki farklı ara yüzeylerdeki ayrışmasıyla ve kendi madde yapısıyla ilgili olabileceğine dair önemli işaretler bulunmaktadır.

Gerek pigment ıslatma için yardımcı dispersiyon ajanları olsun gerek lateks parçacıklarını birleştirmeye yarayan yüzey aktif maddeler olsun, bir dizi ürün, bu çalışma için özelleştirilmiştir. Optimizasyona yönelik bu yaklaşım, genel yüzey aktif maddelere uygulanabilir ve de özellikle su bazlı, pigmentli formülasyonlarda etkilidir.

Özellikleri bakımından uygun bir dengeye sahip bir yüzey aktif madde, ıslatma ve proses gereklilikleri için yeterli düzeyde serbest yüzey aktif madde içeriğini sürdürürken, boya emilimi için gereken stabilizasyon performansını, dispersiyon stabilitesini ve uyumluluğunu da sağlar.

Bu denge, köpürme, bloke etme problemleri, özütleme(leaching), suya dayanıklılık veya reoloji sorunları gibi, tipik olarak aşırı dozda yüzey aktif madde kullanımıyla ilişkilendirilen performans bozuklukları riskini azaltarak, formülü oluşturan kişinin minimal bir yüzey aktif madde yüklemesi yapmasına olanak sağlar.

Mevcut ve gelecekteki mevzuatları karşılayabilen, optimum performans gösteren yüzey aktif maddeler, boya teknolojisinde inovasyonu ve performans iyileştirmelerini sürdürmek için temel bir adımdır.

Bilgilendirme

Yazarlar, bu yazıda bahsi geçen araştırmalar, analizler ve ürün geliştirmeye yönelik çalışmaları ve katkıları dolayısıyla Timothy Smith, Michael Pauley, Renae Bennett, Jonathan Sefko ve Wilco Chaigneau’ya teşekkürü borç bilir.

Christine Louis

Teknik Pazarlama Müdürü / Otomotiv ve Taşımacılık Kaplamaları

Evonik

Mike Peck

Kıdemli Ürün Geliştirme Yöneticisi / Kaplama Katkı Maddeleri

Evonik

Duygu Özgün

Müşteri Yöneticisi / Kaplama Katkı Maddeleri

Evonik Tic. Ltd. Şti.

Elif Küçükosman

Müşteri Yöneticisi / Kaplama Katkı Maddeleri

Evonik Tic. Ltd. Şti.

Referanslar

1 Griffin, William C. (1949), Classification of Surface-Active Agents by ‘HLB’, Journal of the Society of Cosmetic Chemists, 1 (5):

311-26

2 Davies JT (1957), A quantitative kinetic theory of emulsion type, I. Physical chemistry of the emulsifying agent, Gas/Liquid and

Liquid/Liquid Interface, Proceedings of the International Congress of Surface Activity, pp. 426–38

3 Johnsson, Bo, et al(1998), Surfactants and Polymers in Aqueous Solution, John Wiley & Sons, pp 219-220

4 Winkler, Jochen (2012), Dispersing Pigments and Fillers, pp 59-96

5 Tadros, Tharwat F.(2005), Applied Surfactants: Principles and Applications, chapters 5, 6, 7

6 www.ecolabel.eu