Çevre Dostu Bir Metal Yüzey İşlemi: Eloksal/Anodik Oksidasyon

1930’lu yıllardan günümüze korozyondan korunma amaçlı olarak anodik oksidasyon veya diğer bir tabirle eloksal işlemi, elektrokimyasal bir yöntem olarak yerini korumaktadır.

Alüminyum alaşımlarının yüzeylerinin korunması en yaygın olarak anodik filmler oluşturarak yapılır. Anodik filmler ayrıca titanyum, çinko, magnezyum, niyobyum ve tantal gibi metaller üzerinde de oluşturulabilir. Alüminyum alaşımı parçalar, korozyon direncini artırmak için

doğal oksit tabakasının kalınlığını büyük ölçüde artırmak üzere anodize (

anodik oksidasyon tabakası oluşturmak) edilmektedir.

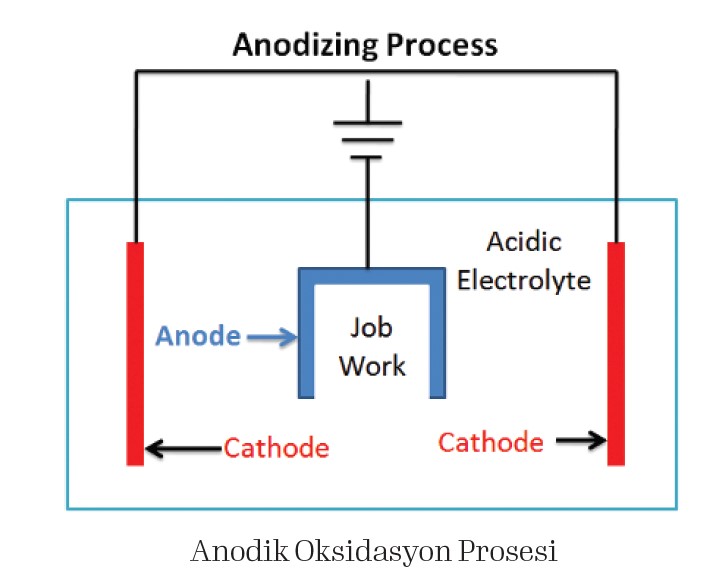

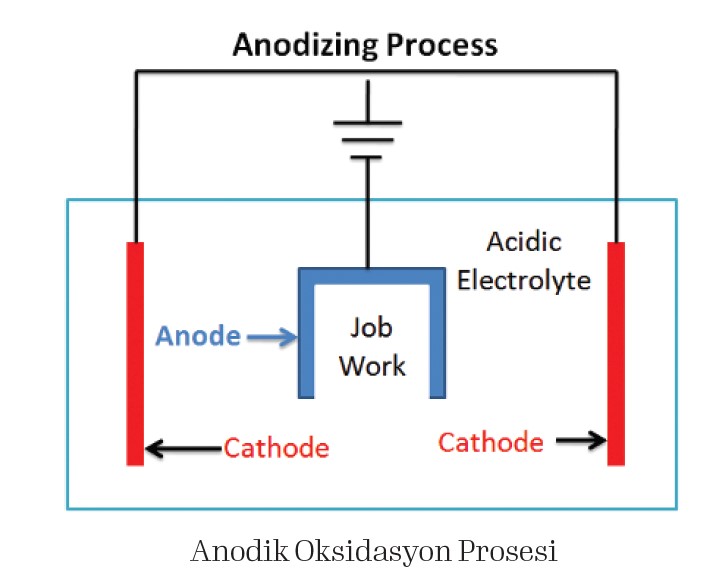

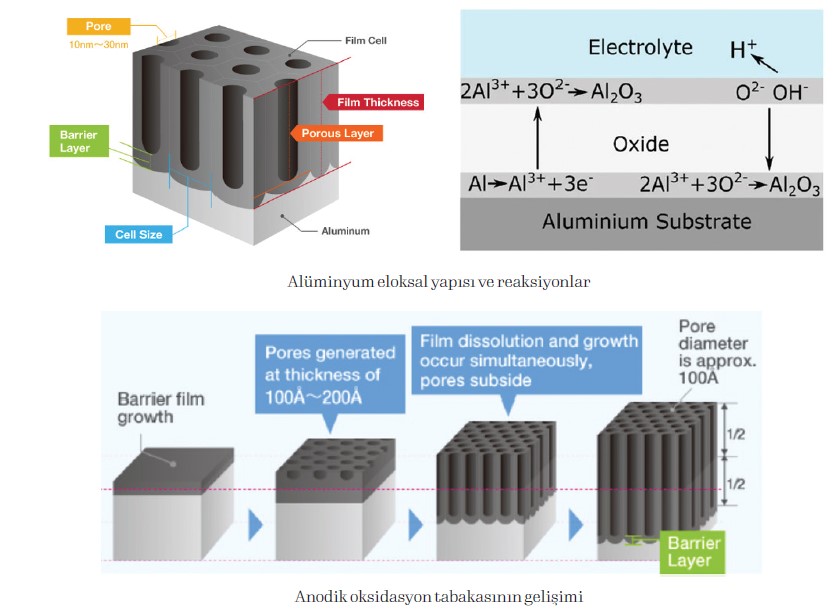

Alüminyum alaşımı bir parça yüzeyi açık havaya maruz kaldığında daha fazla oksidasyondan koruyan ince bir alüminyum oksit filmi oluşturmaktadır. Genel adıyla eloksal işlemi oksitlenmiş bu yüzeyin kalınlığını arttırır. Bu işlem, alüminyumun bir asidik elektrolit banyosuna daldırılması ve ortamdan bir elektrik akımı geçirilmesi ile meydana gelmektedir.

Bir anodizasyon hücresinde, iş parçası bir dc güç kaynağının pozitif terminaline bağlanarak anot yapılır ve katot ise dc kaynağının negatif terminaline bağlanır. Daha fazla korozyonu

önlemek için oksit tabakasındaki oluşan gözenekleri kapatmak için sızdırmazlık (sealing) işlemi gereklidir.

Eloksal işlemi görmüş alüminyum üzerindeki oksit tabakası, boyama, baskı ve sızdırmalık gibi ikincil işlemlere izin veren oldukça düzenli, gözenekli bir yapıya sahiptir. Eloksal kaplama işlemi gerek yüksek dayanım özellikleri gerekse estetik özellikleri nedeniyle mimaride, yapıda, mühendislik tasarımlarında ve hatta sanat eserlerinde yoğun ilgi

görmektedir.

Anodize kaplama işleminde kaliteyi etkileyen faktörler vardır. Proseste oksit tabakasının kalınlığını ve yapısını sıcaklık, akım, konsantrasyon etkilemektedir. Düşük sıcaklık ve daha yüksek voltaj ile daha yüksek tabaka kalınlıkları ve sertlikleri elde edilebilmektedir. Boyalar,

astarlar ve yapıştırıcılar çıplak metal yüzeyine iyi yapışma sağlayamazlar, buna karşın eloksal işlemi görmüş metal hem yüzeyde adhezyonu (yapışmayı) artırır hem de korozyon ve aşınma direncini iyileştirir.

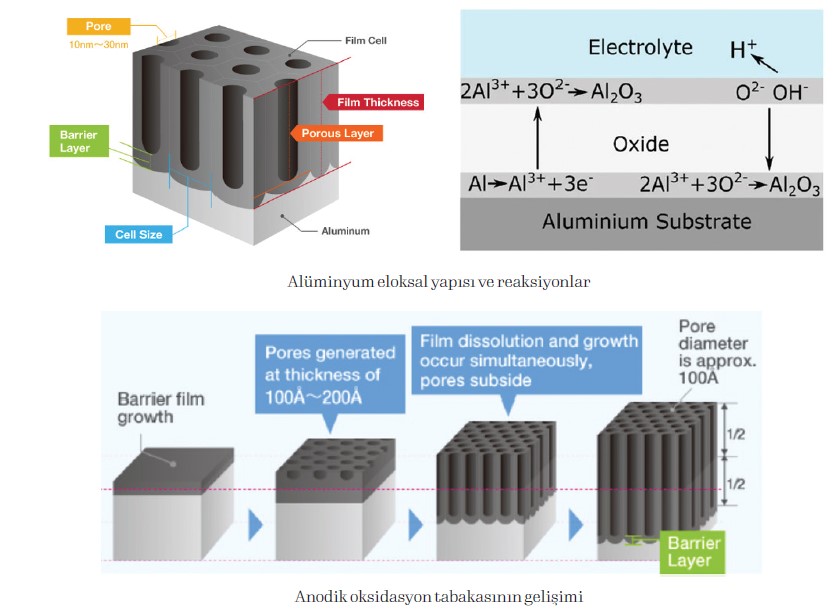

Eloksal kaplama uygulandığı parça yüzeyinde son derece düzenli bir gözeneklilik içeren yapı oluşturmaktadır. Bu tabaka boya, baskı ve sızdırmazlık özelliklerine izin vermektedir. Saf alüminyum (alaşımsız) yüzeyi, 2 ila 3 nm kalınlığında amorf bir alüminyum oksit tabakası oluşturarak pasiflik sergiler. Bu tabaka korozyona karşı oldukça etkin bir koruma sağlar.

Daha kalın olan oksit (5-15 nm kalınlığındaki) katmanları alüminyum alaşımlarında oluşur, ancak korozyona karşı daha hassas bir davranış sergilemektedirler. Genel olarak alüminyum üzerinde, boyama (renklendirme) gibi ek işlemlere ve yüzey fonksiyonlarıın gelişimine izin veren yağlama ve yapışma gibi özellikleri iyileştiren nano gözenekli oksit tabakası oluşturulabilmektedir.

Alüminyum üzerinde 2-3 nm kalınlığında kalın bariyer oksit tabakası oluşur. Bu bariyer oksit tabakası mükemmel bir elektrik yalıtkanı olarak hareket eder ve yüzeyi çevre ile daha fazla reaksiyona karşı korur.

Gözenekli alüminyum oksit tabakası genellikle ağırlıkça %10 konsantrasyonda seyreltik sülfürik asit içinde büyütülür. İnorganik ve organik asitler (örn. fosforik asit, kromik asit, oksalik asit) de kullanılabilir. Bunun yanında organik ve inorganik asitlerin karışımları da kullanılabilir. Bu tür banyolarda çözeltide nispeten yüksek konsantrasyonda alüminyum

tutulur. Bu son derece önemlidir, çünkü oksitlenen alüminyumun büyük bir kısmı çözeltiye geçer.

Sülfürik asitte anodizasyon prosesinde, oksitlenmiş alüminyumun yaklaşık %60’ı yüzeyde oluşan tabakadadır geri kalanı çözelti tarafından tutulur. Kaplama proses koşulları uygun şekilde ayarlanarak alüminyum oksit tabakasındaki gözenekleri kontrol etmek mümkündür.

Gözenekler altlık yüzeyine dik gelişir, voltaj kontrolü ile gözeneklilik çapları değiştirilebilmektedir. Gözenek çapı 10-300nm aralığında, tabaka kalınlığı ise 300nm-100 mikron kalınlığa kadar değiştirilebilmektedir.

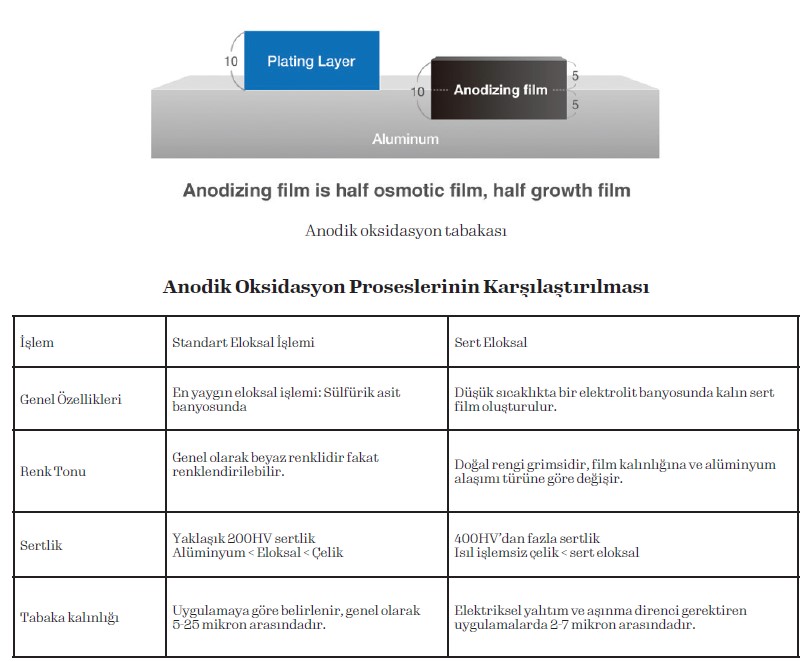

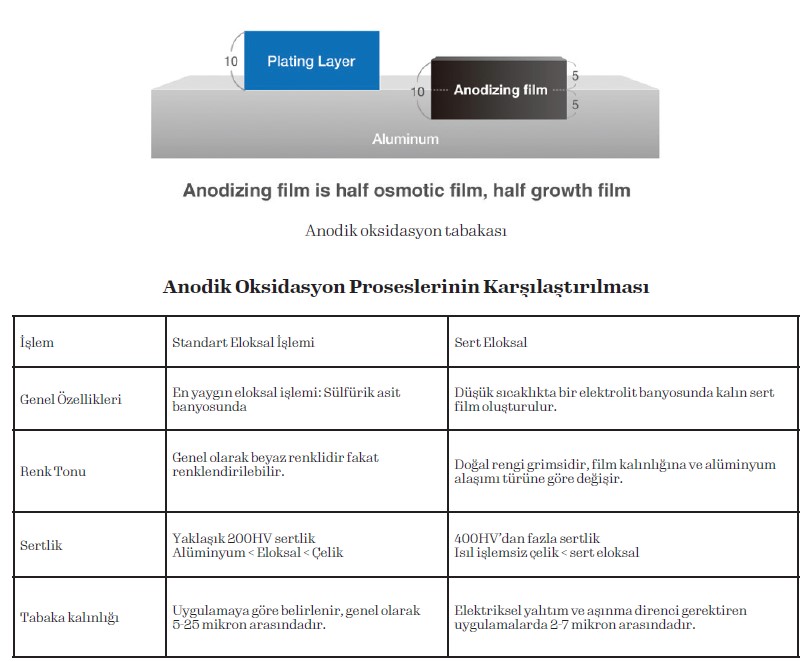

Aşağıda tabloda iki farklı eloksal prosesi ve özellikleri karşılaştırılmaktadır. Eloksal

kaplamalar altlık üzerinde pozitif bir tabaka değildir. Altlık ile etkileşimli olup kaplama tabakasının yarısı altlık kesitinde diğer yarısı ise dışındadır.

Anodizasyon işlemi ile ilgili sorunların çoğu, altlığın veya anodik filmin kalitesindeki eksikliklerden veya ikisinin bir kombinasyonundan kaynaklanır. Bu nedenle, sorun gidermede en önemli becerilerden biri, bu faktörlerin yüzeyde kimyasal ve fiziksel homojenliği üzerindeki etkisini görselleştirebilmek ve kayda almaktır.

Bunu etkili bir şekilde yapmak için sorun gidericinin metal üretimi, işlem prosedürleri,

askıya alma teknikleri, temizleme ve diğer ön işlem işlemleri, anodizasyon işleminin kendisi, sızdırmazlık, durulama ve test etme hakkında bilgi sahibi olması gerekir. Önemli hususlardan bazıları burada sırasıyla ele alınmaktadır.

Altlık Yüzey Sorunları

İlk sorun kaynağı metalin kendisinde olabilir. En yaygın olaylardan biri külçe veya kütükte inklüzyonlar, cüruf veya arzulanmayan parçacıkların varlığıdır. Bu parçacıklar, haddeleme veya ekstrüzyon sırasında metalin yüzeyinde yayılabilir.

Haddelenmiş ürünler söz konusu olduğunda, oksitler metalin kompozisyonundan değil, yüzeyinde haddelenmiş oksitlerden de kaynaklanmış olabilir. Bu bölgeler eloksal işlemi esnasında renk ve doku farklılıklarına neden olabilir, yüzeyde çizikler veya bantlar oluşturabilir.

Eloksal için en yaygın metaller arasında 6063 alaşımı sayılabilir. Bu alaşım ailesine uygulanan yüzey rengi çoğunlukla benzeşmektedir. Alaşım elementleri (elemental metaller) alüminyum içinde ince bir şekilde dağılır ve inklüzyonlarda olduğu gibi anodizasyon adımı sırasında oksitlenmezler.

Donuk veya grimsi bir eloksal tabakası görünümü, filmin kalınlığı veya alaşım bileşenlerinin

konsantrasyonu ile daha belirgin hale gelen bir durumdur. Dağlama ön işlem adımı sırasında, yüksek konsantrasyonda alaşım bileşenlerine sahip olan alaşımlar, koyu gri lekeli bir şekilde tanımlanabilir.

2024 serisi gibi yüksek bakır içeren alaşımlar, eloksal sırasında bakır parçacıklarının çözünmesi nedeniyle, düşük aşınma direncine sahip donuk gri veya altın rengi bir yüzey elde edilir.

Metalurjik Özellikler

Bir alaşımın performansı metalurjik özelliklerine bağlıdır. Mimari uygulamalar için kaliteli bir anodize kaplama ve yapısal dayanım bir arada olmak zorundadır. Her iki özellik de mikroyapıda tane yapısına bağlıdır.

Alaşımda yapı bileşenleri (fazlar, çökeltiler vb.) ince ve düzgün bir şekilde dağılmamışsa, dağlamadan sonra ortaya çıkan yüzey deseni iki koşuldan birine sahip olacaktır. İlk olarak, alüminyum etrafında büyük, dağılmamış parçacıkların seçici olarak çözünmesi nedeniyle kaba ve gri renkli olabilir.

Ya da alüminyum ve bileşenlerinin yavaş kristal büyümesinin bir sonucu olarak donuk benzeri bir yüzey sergileyebilir. Bu, kütüğün uygun olmayan şekilde homojenleştirilmesi, ekstrüzyon sırasında zayıf su verme veya ekstrüde edilen parçalara uygun olmayan ısıl işlemin bir sonucu olarak meydana gelebilir.

Yaygın bir sorun, bir ekstrüzyon boyunca rastgele veya düzenli bir modelde oluşabilen sıcak/soğuk noktalardır. Bunun nedeni genellikle ekstrüzyon sırasında parça ile kalıp arasındaki temastır ve bu soğuma işlemini kontrol eder. Soğutma genellikle belirli

noktada daha yavaştır ve sonuç olarak tane yapısı daha büyüktür ve parçacıklar daha az dağılmıştır.

Dağlamadan sonra bu, daha koyu bir leke kaplamasıyla ortaya çıkar ve anodizasyondan sonra nokta daha gri ve daha mat hale gelir. Bunun nedeni büyük yerel partikül konsantrasyonlarıdır ve anodizasyon işlemiyle düzeltilemez veya gizlenemez.

Genel olarak, temper ne kadar yüksek olursa, tane yapısı ince olur ve anodizasyon işlemi o kadar iyi olur ve daha parlak, pürüzsüz ve daha az gri bir yüzey elde edilir.

Taşıma ve Saklama Adımları

Parçaların ekstrüzyona tabi tutulduğu veya sacın haddelendiği andan itibaren, çeşitli işlem adımları kullanılır. Malzeme boyuna kesilir, arabalara istiflenir, ısıl işleme tabi tutulur, soğuması için depolanır, demonte edilir, muhtemelen eloksal için hazır olana kadar tekrar depolanır ve son olarak askılanır.

Her adımda, korumasız metal elle tutulur (temiz veya yağlı, eldivenli veya eldivensiz), ahşap veya mukavva (ıslak veya kuru) ile temas halinde istiflenir, dış etkenlere maruz kalacak şekilde veya iç kısımlara yakın bir yerde depolanır. Eloksal hattını doğal kirli

gazlardan temizlenmeli ve sonunda (yine eldivenli veya çıplak elle) askıya kaldırılmalıdır.

Genel olarak, her tür el izi, yağ izi anodizasyon sonrası dağlama desenleri (belirgin veya tanınmaz) olarak görünecektir. Yine anodizasyon kaplama bu tür kusurları gizleyemez. Nemli bir atmosfer veya kimyasal dumanlarla temas ettiğinde yüzey belirli noktalarda

daha fazla oksitlenebilir. Temizleme/yağdan arındırma tek başına bu tür oksidasyonla başa çıkamaz ve dağlama işleminden sonra sonuç oyuklaşma veya parlak bir görünümdür.

Askılama Prosedürleri

Zayıf elektriksel temasın sonuçları, kaplama kalınlığı test cihazları kullanılarak veya parçanın ucundaki temas noktası gözlemlenerek kolaylıkla ölçülebilir. Yanmış veya gri görünen alanlar aşırı ısınmaya işaret edebilir. Bir parça üzerindeki kalınlık eşitsizliği,

rastgele askı temasının bir göstergesidir. (Elektrolitik renklendirmede bu, iş parçalarında renk değişimi veya “açık uçlar” olarak kolayca görülebilir.)

Ön Yüzey İşlemler

Oksitleme, yağdan arındırma, aşındırma ve leke giderme, bitiş kalitesi ve görünümü üzerinde etkisi olan başlıca ön yüzey işlem adımları arasındadır. Yüzey temizliği hassas bir şekilde kontrol altına almak zorundadır.

Eloksal Prosesi

Banyo parametreleri optimize edilmeli ve düzenli kontrol altında tutulmalıdır. Akım yoğunluğu, sıcaklık, pH, film kalınlığı oldukça etkilidir.

Eloksal Kaplamaların Avantajları

1. Eloksal kaplamaların bakımı kolaydır, çünkü orijinaline geri dönmek için yumuşak sabun ve su solüsyonu ile temizlenebilir.

2. Renk alternatifleri ve parlak metalik görünüm, eloksal işlemine estetik değerler katar.

3. Düşük işlem ve bakım maliyetleri, onu uygun maliyetli bir süreç haline getirir.

4. Eloksal kaplamaların iyi dış görünümü, onu kullanışlı ve popüler bir metal yüzey bitirme işlemi haline getirir.

5. Bu kaplamalar, daha dayanıklı olmasını sağlayan alt tabakaya entegre olduğu için kırılmaz veya soyulmaz.

6. Eloksallı kaplamalar, UV ışınlarına maruz kaldığında renk kararlılığı sergiler.

7. Eloksal, insan sağlığına zarar vermeyen en çevre dostu metal bitirme yöntemlerinden biridir, ağır metaller veya halojenler içermez. 8. Eloksal kaplamalar kimyasal olarak kararlıdır ve ayrışmazlar.

9. Eloksal kaplamaların toksik olmaması ve yüksek ısı direnci, onu korozyon önleme için değerli bir yöntem haline getirir.

10. Al(OH)3 ve Al2(SO4)3 gibi en yaygın eloksal atık suları, çeşitli ürünlerin üretimi için geri dönüştürülür.

Eloksal Uygulamaları

Eloksal kaplamalar, alüminyum ve alaşımlarını günümüzde en yaygın olarak kullanılan malzemelerden biri haline getirmiştir. Yüzeye kazandırdığı estetik değerleri, çevre güvenliği, dış görünüm vb. faktörler etkili olmuştur. Bu yöntem, bilgisayar donanımı yapımında, çok çeşitli ticari ürün ve sistemlerde yaygın olarak kullanılmaktadır.

1. Ev Aletleri: Buzdolapları, kurutucular, kahve makineleri, ocaklar, televizyonlar, mp3 çalarlar, fenerler, pişirme kapları, kameralar, mikrodalga fırınlar, ızgaralar ,televizyon parçalarında,

2. Yapı Elemanları: Kapı kolları, pencere çerçeveleri, dış yapısal paneller, giydirme cepheler, çatı sistemleri, menfezler, toz kapaklar, aydınlatma armatürleri, posta kutuları, banyo aksesuarları, binalar için duvar anahtar plakaları, tavanlar, zeminler, yürüyen merdivenlerde,

3. Otomobiller: Döşeme parçaları, jant kapakları, kontrol panelleri, paneller gibi motorlu taşıt bileşenlerinde,

4. Mobilya: Masalar, yataklar, dosyalar ve saklama dolaplarında,

5. Yapı İçi Uygulamalar: Saatler ve elektronik ürünler, yangın söndürücüler, fotoğraf ekipmanı, güneş panelleri, telefonlar, resim çerçeveleri, pişirme gereçlerinde,

6. Havacılık: Hava araçları, uçak iniş takımı bileşenleri ve jet motoru kontrol valfleri için dış paneller ve pistonlarda, özellikle de uyduları uzayın zorlu ortamından korumaktadır.

7. Serbest Zaman Ekipmanları: Kamp ve balıkçılık ekipmanlarında,

8. Spor ve Eğlence Ekipmanları: Golf arabaları, tekneler gibi spor malzemelerinde,

9. Gıda Endüstrisi: Gıda işleme ve taşıma ekipmanları, tavalar, soğutucular ve ızgaralarda,

10. Tıbbi Ekipmanlar: Cerrahi parçalar tepsiler, cerrahi alet sapları, dişçilik bileşenleri, tıbbi taşıma veişleme ekipmanlarında,

11. Nanoteknoloji: Anodize kaplamalardaki gözenekler, nanoteller ve nanotüpler gibi yapılar yapmak için şablon olarak kullanılabilir.

İlişkili Standartlar

1. ISO 1463, Metallic and oxide coatings — Measurement of coating thickness — Microscopical method.

2. ISO 2106, Anodizing of aluminium and its alloys — Determination of mass per unit area (surface density) of anodic oxidation coatings — Gravimetric method.

3. ISO 2360, Non-conductive coatings on nonmagnetic electrically conductive base metals — Measurement of coating thickness — Amplitudesensitive eddy-current method.

4. ISO 2376, Anodizing of aluminium and its alloys — Determination of breakdown voltage and withstand voltage.

5. ISO 4516, Metallic and other inorganic coatings — Vickers and Knoop microhardness tests.

6. ISO 6344-1, Coated abrasives — Grain size analysis — Part 1: Grain size distribution test.

7. ISO 7583, Anodizing of aluminium and its alloys — Terms and definitions.

8. ISO 8251, Anodizing of aluminium and its alloys — Measurement of abrasion resistance of anodic oxidation coatings.

9. ISO 9227, Corrosion tests in artificial atmospheres — Salt spray tests.

Referanslar

• Nisha Mathew, A Short Review on Aluminum Anodizing: An EcoFriendly Metal Finishing Process,

Journal for Research Volume 02, Issue 06, 5-9, August 2016.

• ASM Handbook, Volume 5: Surface Engineering C.M. Cotell, J.A. Sprague, and F.A. Smidt, Jr., editors,

p 482-493.

• Wielage B, Alisch G, Lampke T, Nickel D. Anodizing – A Key for Surface Treatment of Aluminium.

KEM 2008;384:263–81.

• ISO 10074:2021(en):Anodizing of aluminium and its alloys — Specification for hard anodic oxidation

coatings on aluminium and its alloys

• Richard Mahn, Recognizing and Dealing with General Anodizing Problems Journal of the American Electroplaters and Surface Finishers Society, 1988.

• https://www.anodizing.org/Anodizing/definitions.html

• https://www.kashima-coat.com/global/aluminum/anodized-aluminum.html

• https://macdermidalphaauto.com/lightweighting/aluminum/anodizing

• https://sterc.org/files/pf078802.htm

Doç. Dr. Ekrem Altuncu

TÜYİDER (Tüm Yüzey İşlemler Derneği) BDK Üyesi

Sakarya Uygulamalı Bilimler Üniversitesi

Malzeme ve Üretim Teknolojileri Uygulama ve Araştırma Merkezi - SUMAR Müdürü

Eloksal kaplama uygulandığı parça yüzeyinde son derece düzenli bir gözeneklilik içeren yapı oluşturmaktadır. Bu tabaka boya, baskı ve sızdırmazlık özelliklerine izin vermektedir. Saf alüminyum (alaşımsız) yüzeyi, 2 ila 3 nm kalınlığında amorf bir alüminyum oksit tabakası oluşturarak pasiflik sergiler. Bu tabaka korozyona karşı oldukça etkin bir koruma sağlar.

Daha kalın olan oksit (5-15 nm kalınlığındaki) katmanları alüminyum alaşımlarında oluşur, ancak korozyona karşı daha hassas bir davranış sergilemektedirler. Genel olarak alüminyum üzerinde, boyama (renklendirme) gibi ek işlemlere ve yüzey fonksiyonlarıın gelişimine izin veren yağlama ve yapışma gibi özellikleri iyileştiren nano gözenekli oksit tabakası oluşturulabilmektedir.

Eloksal kaplama uygulandığı parça yüzeyinde son derece düzenli bir gözeneklilik içeren yapı oluşturmaktadır. Bu tabaka boya, baskı ve sızdırmazlık özelliklerine izin vermektedir. Saf alüminyum (alaşımsız) yüzeyi, 2 ila 3 nm kalınlığında amorf bir alüminyum oksit tabakası oluşturarak pasiflik sergiler. Bu tabaka korozyona karşı oldukça etkin bir koruma sağlar.

Daha kalın olan oksit (5-15 nm kalınlığındaki) katmanları alüminyum alaşımlarında oluşur, ancak korozyona karşı daha hassas bir davranış sergilemektedirler. Genel olarak alüminyum üzerinde, boyama (renklendirme) gibi ek işlemlere ve yüzey fonksiyonlarıın gelişimine izin veren yağlama ve yapışma gibi özellikleri iyileştiren nano gözenekli oksit tabakası oluşturulabilmektedir.

Alüminyum üzerinde 2-3 nm kalınlığında kalın bariyer oksit tabakası oluşur. Bu bariyer oksit tabakası mükemmel bir elektrik yalıtkanı olarak hareket eder ve yüzeyi çevre ile daha fazla reaksiyona karşı korur.

Gözenekli alüminyum oksit tabakası genellikle ağırlıkça %10 konsantrasyonda seyreltik sülfürik asit içinde büyütülür. İnorganik ve organik asitler (örn. fosforik asit, kromik asit, oksalik asit) de kullanılabilir. Bunun yanında organik ve inorganik asitlerin karışımları da kullanılabilir. Bu tür banyolarda çözeltide nispeten yüksek konsantrasyonda alüminyum

tutulur. Bu son derece önemlidir, çünkü oksitlenen alüminyumun büyük bir kısmı çözeltiye geçer.

Sülfürik asitte anodizasyon prosesinde, oksitlenmiş alüminyumun yaklaşık %60’ı yüzeyde oluşan tabakadadır geri kalanı çözelti tarafından tutulur. Kaplama proses koşulları uygun şekilde ayarlanarak alüminyum oksit tabakasındaki gözenekleri kontrol etmek mümkündür.

Gözenekler altlık yüzeyine dik gelişir, voltaj kontrolü ile gözeneklilik çapları değiştirilebilmektedir. Gözenek çapı 10-300nm aralığında, tabaka kalınlığı ise 300nm-100 mikron kalınlığa kadar değiştirilebilmektedir.

Aşağıda tabloda iki farklı eloksal prosesi ve özellikleri karşılaştırılmaktadır. Eloksal

kaplamalar altlık üzerinde pozitif bir tabaka değildir. Altlık ile etkileşimli olup kaplama tabakasının yarısı altlık kesitinde diğer yarısı ise dışındadır.

Alüminyum üzerinde 2-3 nm kalınlığında kalın bariyer oksit tabakası oluşur. Bu bariyer oksit tabakası mükemmel bir elektrik yalıtkanı olarak hareket eder ve yüzeyi çevre ile daha fazla reaksiyona karşı korur.

Gözenekli alüminyum oksit tabakası genellikle ağırlıkça %10 konsantrasyonda seyreltik sülfürik asit içinde büyütülür. İnorganik ve organik asitler (örn. fosforik asit, kromik asit, oksalik asit) de kullanılabilir. Bunun yanında organik ve inorganik asitlerin karışımları da kullanılabilir. Bu tür banyolarda çözeltide nispeten yüksek konsantrasyonda alüminyum

tutulur. Bu son derece önemlidir, çünkü oksitlenen alüminyumun büyük bir kısmı çözeltiye geçer.

Sülfürik asitte anodizasyon prosesinde, oksitlenmiş alüminyumun yaklaşık %60’ı yüzeyde oluşan tabakadadır geri kalanı çözelti tarafından tutulur. Kaplama proses koşulları uygun şekilde ayarlanarak alüminyum oksit tabakasındaki gözenekleri kontrol etmek mümkündür.

Gözenekler altlık yüzeyine dik gelişir, voltaj kontrolü ile gözeneklilik çapları değiştirilebilmektedir. Gözenek çapı 10-300nm aralığında, tabaka kalınlığı ise 300nm-100 mikron kalınlığa kadar değiştirilebilmektedir.

Aşağıda tabloda iki farklı eloksal prosesi ve özellikleri karşılaştırılmaktadır. Eloksal

kaplamalar altlık üzerinde pozitif bir tabaka değildir. Altlık ile etkileşimli olup kaplama tabakasının yarısı altlık kesitinde diğer yarısı ise dışındadır.

Anodizasyon işlemi ile ilgili sorunların çoğu, altlığın veya anodik filmin kalitesindeki eksikliklerden veya ikisinin bir kombinasyonundan kaynaklanır. Bu nedenle, sorun gidermede en önemli becerilerden biri, bu faktörlerin yüzeyde kimyasal ve fiziksel homojenliği üzerindeki etkisini görselleştirebilmek ve kayda almaktır.

Bunu etkili bir şekilde yapmak için sorun gidericinin metal üretimi, işlem prosedürleri,

askıya alma teknikleri, temizleme ve diğer ön işlem işlemleri, anodizasyon işleminin kendisi, sızdırmazlık, durulama ve test etme hakkında bilgi sahibi olması gerekir. Önemli hususlardan bazıları burada sırasıyla ele alınmaktadır.

Anodizasyon işlemi ile ilgili sorunların çoğu, altlığın veya anodik filmin kalitesindeki eksikliklerden veya ikisinin bir kombinasyonundan kaynaklanır. Bu nedenle, sorun gidermede en önemli becerilerden biri, bu faktörlerin yüzeyde kimyasal ve fiziksel homojenliği üzerindeki etkisini görselleştirebilmek ve kayda almaktır.

Bunu etkili bir şekilde yapmak için sorun gidericinin metal üretimi, işlem prosedürleri,

askıya alma teknikleri, temizleme ve diğer ön işlem işlemleri, anodizasyon işleminin kendisi, sızdırmazlık, durulama ve test etme hakkında bilgi sahibi olması gerekir. Önemli hususlardan bazıları burada sırasıyla ele alınmaktadır.