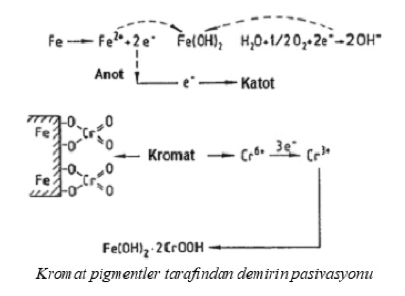

Antikorozif Pigmentler: Kromat pigmentlerinin antikorozif etkisi hem kimyasal hem de elektrokimyasal reaksiyon bazlıdır. Elektrokimyasal pasivasyon ve kimyasal reaksiyon aşağıda gösterilmektedir.

Pasivasyon, katodik bölgedeki elektrokimyasal işlemlere dayanmaktadır. Ek olarak, metal oksit hidratları oluşturmak için kromat iyonlarının zemin yüzeyindeki metal iyonlarıyla reaksiyona sokulmasıyla koruyucu bir film de oluşturulur. Bu pigment sınıfının antikorozif özellikleri aşağıdaki etmenlere bağlıdır.

• Suda çözünür kromat iyonlarının içeriği,

• Suda çözünür kromat iyonlarının suda çözünür korozyon arttırıcı iyonlara (klorür ve sülfat iyonları) oranı,

• Boyadaki pigmentin parçacık büyüklüğü dağılımı ve dispersiyon özelliği gibi pigment yüzeyinin aktifliği.

Kromat içeren pigmentler toksik olarak sınıflandırılır; bu nedenle kullanımları çok sınırlıdır ve uygun şekilde etiketlenmeleri gerekir.

Çinko İçeren Antikorozif Kromat Pigmentler Çinko Kromat: Çinko kromat, sulu bir çinko oksit ya da hidroksit bulamacının çözünmüş kromat iyonlarıyla reaksiyona sokulur. Daha sonra nötrleştirilir ya da çözünmüş çinko tuzlarının çözünmüş kromat tuzları ile çökeltilerek üretilir.

Çinko tetraoksikromat, sulu bir ortamda çinko oksitten ve kromik asitten üretilir. Bazik çinko potasyum kromat, sulu bir çinko oksit bulamacının potasyum dikromat ve sülfürik asit ile reaksiyona sokulmasıyla elde edilir. Pigmentler yıkanır, süzülür, kurutulur ve öğütülür.

Stronsiyum Kromat: Stronsiyum kromat, sodyum dikromat ve stronsiyum klorür çözeltilerinden çökeltilerek üretilir. Ardından süzülür, yıkanır, kurutulur ve öğütülür.

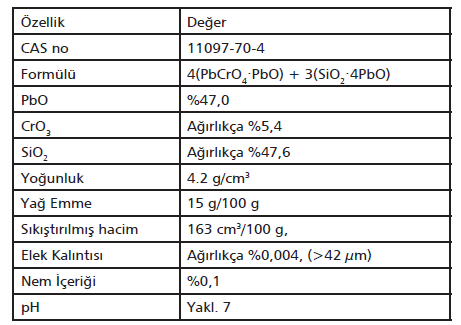

Kurşun Silikokromat: Kurşun siliko kromat turuncu bir tozdur. Bu pigment, aktif pigment bileşiğinin (PbCrO4) inert bir çekirdek (SiO2) üzerine çöktürülmüş bir çekirdek pigmenttir.

Kurşun silikokromatın özellikleri

Antikorozif Molibdat Pigmentler

Molibden bazlı antikorozif pigmentler, çinko kromat pigmentlerine toksik olmayan bir alternatif olarak gösterilir. Tümünün rengi beyazdır ancak saf bileşikler çok pahalıdır.

Ekonomik açıdan rekabetçi pigmentler üretebilmek için molibdat pigmentleri, fosfat pigmentleriyle kombine edilir ya da molibdat bileşiklerine, çinko oksit, alkalin-toprak karbonatları ya da talk gibi inorganik dolgu maddeleri verilebilir.

Fosfat içeren molibdat pigmentleri, özellikle suyla inceltilebilen ya da lateks bazlı bağlayıcılar için uygundur, çünkü demir yüzeylere yapışmayı artırırlar. Öteki molibdat pigmentler ise başlıca solvent bazlı bağlayıcı sistemlerinde kullanılırlar.

Kromat pigmentlerindeki kromat iyonlarının aksine, molibdat pigmentlerindeki MoO2-4 iyonları çoğu boyada kimyasal olarak indirgenmez. Bu nedenle, katodik koruma için etkisizdirler. Koruyucu etkilerinin, fosfat iyonlarına benzer şekilde anodik bölgedeki aktivitelerden kaynaklandığı varsayılmaktadır.

Koruyucu fosfat filmlerinde olduğu gibi, molibdat filmleri de klorür ve sülfata çok dayanıklıdır. Maksimum aktivite süresi, pigmentte kullanılan metal iyonlarına bağlıdır ve büyük bir olasılıkla çözünürlükteki farklılıklardan kaynaklanır.

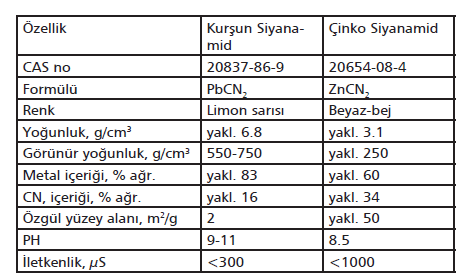

Antikorozif Kurşun ve Çinko Siyanamid

Kurşun siyanamid, limon sarısı bir tozdur. Çinko siyanamid ise bej ila beyaz arasında bir tozdur. Siyanamitler, alkali koşullar altında pasifleştirme etkisi olan aktif antikorozif pigmentlerdir.

Kurşun ve çinko siyanamidin özellikleri

Bu tip antikorozif pigmentlerin başlıca uygulama alanları, ayna boyaları, elektrodepoziyon sonkat ve astar boyalardır. Siyanamid pigmentler, ilk önce çözünen endüstriyel sınıf kalsiyum siyanamitten üretilir. Sülfit ve fosfür safsızlıkları demir ya da kurşun tuzları olarak çökeltilir ya da oksitlenir ve grafit safsızlıkları ile birlikte ayrıştırılır.

Saf kalsiyum siyanamid, çözünür kurşun ya da çinko tuzları ya da kurşun oksit ya da çinko oksit bulamacı ile sulu bir ortamda reaksiyona sokulur. Pigmentler süzülür, yıkanır, kurutulur ve öğütülür. Çinko siyanamid ve saf kurşun siyanamid patlayıcı değildir.

Kurşun siyanamid üretimi sırasında bir patlama söz konusu olursa, buna, az miktarda asit ya da nitrat ile kontaminasyonu neden olabilir. Çinko siyanamid toksik değildir, ancak kurşun siyanamid’in toksikolojik sınıflandırmasının kurşun içeriği dikkate alınarak değerlendirilmelidir.

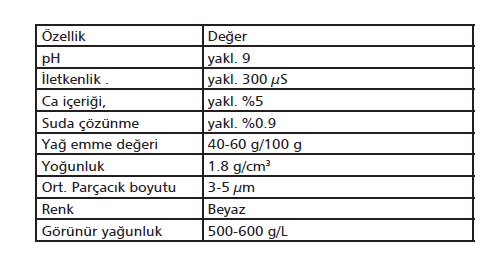

İyon Değiştirici Pigmentler: İyon değiştirici pigmentler, kromat pigmentlere toksik olmayan alternatifler olarak geliştirilmiştir. Kalsiyum iyonlarının bağlı olduğu zeolit ya da amorf silika jel gibi bir silikat taşıyıcıdan oluşur. Ticari iyon değiştirici pigmentler aşağıdaki özelliklerdedir.

İyon değiştirici pigmentler aktif antikorozif pigmentler olarak sınıflandırılmalıdır. Boya filminde hidrojen iyonları için kalsiyum iyonlarını değiştirerek etki gösterirler. Böylelikle asidik kimyasal maddeler nötralize edilmiş olur.

Kalsiyum iyonları daha sonra metal oksit yüzeyine bağlanır. Bu pigmentler, yüksek pH değerleri nedeniyle iyi antikorozif özelliklerdedirler, ancak bağlayıcıya bağlı olarak yüzeyde deliklenme (pinholing) tehlikesi ortaya çıkabilir.

Antikorozif Metal Oksit Pigmentler Kırmızı Kurşun (Red Lead): Kırmızı kurşun, tetragonal olarak kristalleşen kırmızı bir tozdur. Yaklaşık 500°C’de ve atmosferik basınçta dekompoze olur. Kırmızı kurşun, ortoplumbik asidin kurşun tuzu olarak H4PbO4, dikkate alınmalıdır, yani PbO6 oktahedranın Pb (II) iyonları ile bağlandığı kurşun (II) ortoplumbat Pb2PbO4’tür.

Kırmızı kurşun, endüstriyel olarak kurşun monoksitin (PbO) yaklaşık 460-480°C’de, 15-24 saat boyunca bir hava akımında geçirilmesiyle üretilir. Çoğu kırmızı kurşun, <2g/mL’lik bir görünür yoğunluğun yeterli olduğu cam, seramik ve akümülatör endüstrilerinde kullanılır.

Bununla birlikte, boya endüstrisi için, normalde yüksek oranda öğütülmüş kırmızı kurşun gereklidir, 0.063 mm’lik bir elekte elek kalıntısı <%0,1 ve görünür yoğunluk 1.3-2.0 g/mL olmalıdır.

Kırmızı kurşunun elektrokimyasal etkisi, kurşunun ortoplumbat kurşunda 2 ve 4 birleşme değerlerinde olmasından kaynaklanmaktadır: Pb (IV) bileşikleri katodik bölgede Pb’ye (II) indirgenmiştir. Bu pigmentin kimyasal antikorozif etkisi, bağlayıcıdaki yağ asitlerinin kırmızı kurşun ile reaksiyona girmesiyle oluşan kurşun sabunlarının bir sonucudur.

Kurşun sabunları boya filmine ince tabakalar olarak yayılır ve iyi bir mekanik dayanım, su geçirmezlik ve çelik yüzeyine yapışma sağlar. Ayrıca, korozyonu oluşturan klorür ve sülfat iyonları kurşun (II) iyonları ile çökeltilir.

Kırmızı kurşun, ağır ortam koşullarında korozyon önleyici uygulamalar için, özellikle artık pas izleri taşıyan yüzeyler için hala kullanılmaktadır. Su bazlı boyalarda kırmızı kurşun, çinko fosfattan daha etkili değildir.

Kalsiyum Plumbat: Kalsiyum plumbat, Ca2PbO4, yoğunluğu 5.7 g/cm3 olan, kurşun monoksit ve kalsiyum oksitin yaklaşık olarak 750°C’lik bir hava akımından geçirilmesiyle oluşan bej renkli bir tozdur.

Kalsiyum plumbatın antikorozif özellikleri kırmızı kurşunun özelliklerinden daha düşüktür. Kalsiyum plumbat içeren bir astara su girdiğinde bir hidroliz ürünü olan kalsiyum hidroksit açığa çıkar. Daha sonra metal yüzeydeki pH değeri, yaklaşık 11-12 düzeyine çıkar.

Bu da korozyonu önlemeye yarar. Kalsiyum plumbatın en önemli kullanımı, çinko kaplı yüzeylerde kullanılan astarlardır. Kalsiyum plumbatın hidrolizinde meydana gelen pH değişimi, özellikle sıcak daldırma galvanizli çelik yüzeylerde astarın yapışmasını iyileştiren çinko yüzeyini aşındırır.

Antikorozif Çinko ve Kalsiyum Ferritler: Birçok boya formülasyonunda pigment ya da dolgu olarak demir oksitler kullanılır. Bunlar, yalnızca küçük ölçüde fiziksel olarak koruyucu bir antikorozif pigment olarak etki gösterir.

Aktif bileşenli kimyasal olarak koruyucu bir antikorozif pigment elde etmek için demir oksit, ferrit tipindeki pigmentleri oluşturmak üzere oksitler ya da alkalin toprak bileşiklerinin karbonatlarıyla (CaO, CaC03) ya da çinko ile (ZnO) birlikte ısıtılır.

Boyada bu pigmentler, pH’ı artırarak korozyonu önleyen alkali toprak hidroksitleri ya da çinko hidroksit oluşturmak için suyla hidrolize olurlar. Bazı bağlayıcı rezinlerde alkali toprak sabunları da oluşur.

Bununla birlikte, iyi sonuç elde edilmesi için pigment volüm konsantrasyonunun yüksek olması gerekir. Bunlardan yalnızca çinko ferrit pigmenti ekonomik önem kazanmıştır.

Çinko Oksit: Çinko oksit, genellikle aktif antikorozif pigmentler ile birlikte kullanılan beyaz bir tozdur. Çinko oksidin inhibe edici etkisi, korozif bileşiklerle reaksiyona girme ve boyada alkalin pH değerini koruma yeteneğine dayanır.

Ayrıca, sabunlar oluşturmak için bağlayıcı rezindeki asitdik bileşiklerle reaksiyona girer ve UV ışığını emer. Ticari çinko oksidin kurşun içeriği, üretimine bağlıdır ve bu oran %0.002-1.5 aralığındadır. Kurşunsuz kabul edilmesi için çinko oksitli boyanın kurşun içeriği %1,5’den az olması gerekir.

Antikorozif Toz Metal Pigmentler

Çinko Tozu: Çinko tozu, küreye benzer parçacıklardan oluşan serbest akan mavi-gri bir tozdur. Metalik çinko bir pota içinde eriterek üretilir, yaklaşık 900-950°C’de buharlaştırılır, daha sonra ürün yoğunlaştırılır ve elenir. Alternatif olarak, erimiş çinko, toz durumuna getirmek için bir memeden püskürtülerek atomize edilir, daha sonra elenir.

Çinko tozunun organik bağlayıcılarla hazırlanmış astarlardaki etkisi, sızdırmazlık etkilerine ve elektrokimyasal işlemlere dayanır. Çinko, bağlayıcıya girmiş olan atmosferik oksijen ve suya ile reaksiyona girerek çinko hidroksit oluşturur ve daha sonra havadaki SO2’den oluşan sülfürik asit ve NH4C1 gibi havadaki Cl içeren maddelerden oluşan hidroklorik asit ile nötrleştirilir. Bu durum hacimde bir artışa neden olur ve geçirgenliği azaltır.

Çinkonun korozyon ürünleri aynı zamanda pas önleyici bir etkiye sahiptir. Katodik koruma, çinko ve demir temas ettiğinde gerçekleşir; bunun için astardaki çinko içeriği en az %94-96 olmalıdır.

Çinko tozlu boyalar, sualtı çelik konstrüksiyon ve gemi yapımı başta olmak üzere, yapısal çeliklerde büyük miktarlarda kullanılır. Çinko tozu ayrıca alkali silikatlar ya da alkil silikatlar gibi iki bileşenli olarak inorganik bağlayıcı sistemlerde kullanılır.

Kurşun Tozu:

Kurşun tozu, yaklaşık %99 metalik kurşun ve %0,5 kurşun (II) oksit içeren koyu gri bir tozdur. Erimiş kurşunun püskürtülmesiyle ve daha sonra elenmesiyle üretilir. Boyutu 1-15 μm olan partikülünün yüksek yüzey alanı nedeniyle oksitlenmeye karşı eğilimlidir ve bu nedenle hava geçirmez paketlerde ya da pasta olarak verilir.

Kurşun tozu birçok bağlayıcı ile birlikte kullanılabilir. Bu durum boyanın stabilitesini ya da viskozitesini etkilemez. Ancak epoksi rezinler, klor kauçuk gibi çok az miktarda su emen bağlayıcılar ile kullanılması uygundur.

Kurşun tozu içeren boyalar formüle edilirken, formüldeki öteki pigmentler ve dolgular ile hacimsal olarak %5’ten daha fazla karıştırılmamasına özen gösterilmelidir. Kurşun tozu boyalar başlıca agresif kimyasallara karşı koruma sağlamak için kullanılır.

Yüksek UV yansıtma özelliğinde olup son derece iyi esnekliktedirler. Kurşun tozu pigmentleri ve pastaları ayrıca radyolojik korumada da kullanılır.

Plaka Yapılı Antikorozif Pigmentler:

Boyadaki içe yayılma yolunun uzunluğunu artırarak boyanın suya ve agresif gazlara karşı bariyer direncini artırırlar. Pigment ve bağlayıcı arasındaki etkileşim, suyun, boyanın yüzeyinden boyanın içine yayılmasını önlemek için mümkün olduğu kadar suya dayanıklı olmalıdır.

Prensip olarak, mikamsı demir oksit, mika, wollastonit ve talk gibi tüm plaka yapılı lamel mineraller, bariyer pigmentler olarak kullanılabilir. Bununla birlikte, işlenmemiş mika ve talk çok uygun değildir, çünkü suya oldukça geçirgendirler.

Yüzey, su geçirgenliğini azaltmak ve yapışmayı artırmak için örneğin silanlar ya da titanatlarla modifiye edilebilir. İşlem gören pigment yüzeyinin kimyası, bağlayıcı rezinin fonksiyonel gruplarına uyarlanırsa, pigment su bazlı antikorozif dispersiyonlarda da kullanılabilir.

Değişken plaka kalınlıklarında ve biçimlerinde olan pul alüminyum pigmentler korozyon koruması için kullanılır. Bunların yüzeyleri su itici, yağlı bir filmle kaplanır ve bu nedenle geleneksel solvent bazlı boya sistemleri için özellikle uygundurlar.

Olağanüstü düzeyde dış ortam koşullarına dayanıklıdırlar. Pul yapıdaki çinko pigmentler bariyer etkisi gösterirler ve aynı zamanda katodik bir antikorozif mekanizma ile etki gösterirler. Çinko tozlu boyalarla karşılaştırıldığında pul yapılı çinko pigmentler, düşük pigment volüm konsantrasyonları ile formüle edilir.

Antikorozif Organik Pigmentler:

Çözünür antikorozif inhibitörlerin aksine, organik antikorozif pigmentler çok az çözünür organik bileşiklerdir ya da organik asitlerin metalik tuzlarıdırlar. Bağlayıcılarla birlikte inorganik antikorozif pigmentler yerine ya da bunlara ek olarak kullanılırlar.

Bu inhibitörler, boyalardaki aktif antikorozif pigmentlerin yerine geçmek için uygun değildir. Organik antikorozif pigmentler, toksik, kromat bazlı antikorozif pigmentlerin yerini almak üzere geliştirilmiştir.

5-Nitroizoftalik Asidin Çinko Tuzu:

5-ni-troizoftalik asit ve çinko oksitten bir ıslak kimyasal işlemle kolayca disperse olabilen bir pigment olarak üretilir, özellikleri aşağıda verilmiştir. 5-Nitroizoftalik asidin çinko tuzu pigment ile çinko fosfat pigmentin kombinasyonuyla daha uygun maliyette çinko kromat yerine geçen pigment elde edilir.

Kullanım oranı olarak toplam boya üzerinden %0.5-2.0 oranında verilmesi önerilir. 5-Nitroizoftalik asidin çinko tuzunun elektrokimyasal antikorozif etkisi, çinko potasyum kromatınkine benzerdir. Ayrıca bu pigment toksik değildir.

Öteki Organik Antikorozif Pigmentler:

Aşağıdaki organik antikorozif pigmentler ticari ürün oldukları kadar literatürde de belirtilmiştir,

1) (2-Benzotiazoliltiyo) süksinik asit,

2) Çinko merkaptobenzotiyazol,

3) A-benzosülfonilantranilik asidin bazik çinko tuzu

Bu organik antikorozif pigmentleri bağlayıcı rezinde, daha iyi sonuç vermesi bakımından, çinko fosfat ya da diğer uygun antikorozif pigmentler ile kombine edilerek %0,5-2,0 oranında kullanılırlar.

.