Su Bazlı Boyalarda Kullanılan Farklı Kalınlaştırıcı Türleri

Sürfaktanlar ve dağıtıcılar, süspansiyon kararlılığını arttırmak, partikül topaklaşmasını önlemek, viskozite katkısını en aza indirmek ve daha yüksek katı içeriği sağlamak için pigment, mineral ve lateks partiküllerini dağıtmak için kullanılır. En uygun, kutu içi

stabilite ve uygulama özellikleri için boya reolojisinin ayarlanması, normal olarak çeşitli türlerde kalınlaştırıcıların, tiksotropların ve diğer deyimiyle reoloji düzenleyicilerin kullanılmasını gerektirir.

Uygulama özellikleri açısından; fırça, rulo ve sprey uygulamaları için uygulama kolaylığı, uygulama sırasında akma, sıçrama ve yayılmada yaşanacak problemlerin önüne geçmek adına viskozitenin ayarlanabilmesi için farklı kalınlaştırıcı türleri kullanılır [1].

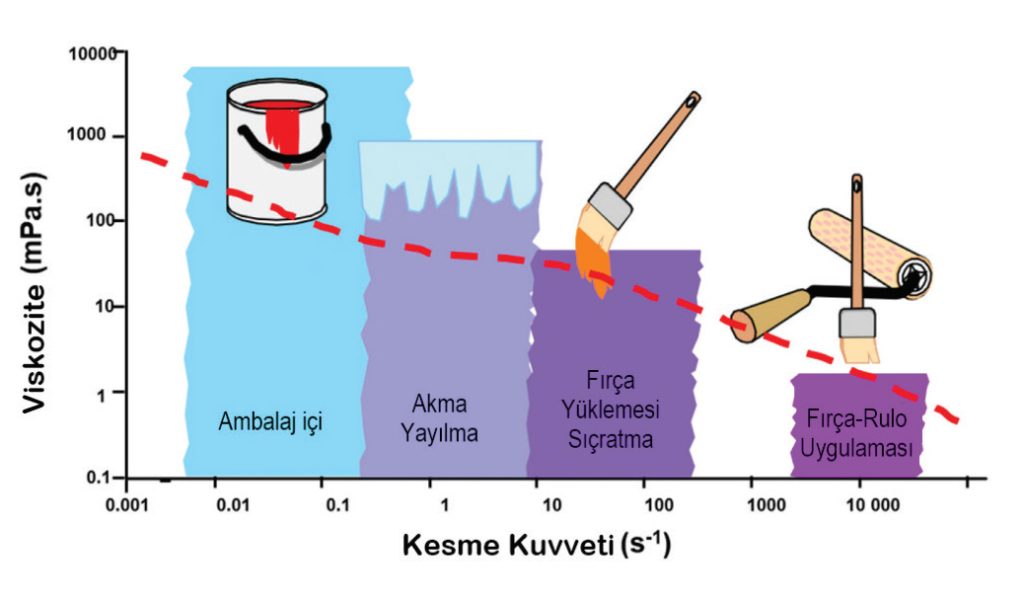

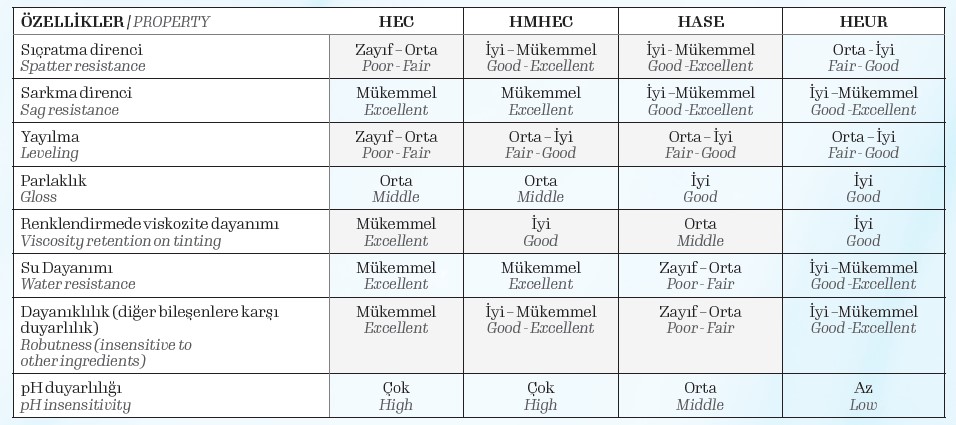

Ticari su bazlı dekoratif boyalar genellikle düşük ve yüksek kesme viskozitesi ile karakterize edilir. Düşük kesme viskozitesi (Krebs Birimi veya KU cinsinden ölçülen Stormer viskozitesi olarak da bilinir), “kutu içi” veya ambalaj viskozitesini ve akma, yayılma, pigment çökmesi, sinerez gibi diğer düşük kesme süreçlerini tanımlar. Yüksek kesme viskozitesi (ICI viskozitesi olarak da bilinir) genellikle fırça, rulo ve sprey gibi kaplama uygulama süreçleriyle ilişkilidir.

Boya performans özellikleri açısından reolojik yaklaşımla değerlendirildiğinde düşük ve yüksek kesme viskozitesinin bir fonksiyonu olsa da üretim kalite kontrolünü ve kullanıcının boya açısından kalite algısını yönlendiren orta düzeyde bir kesme viskozitesidir. Orta kesme

viskozitesi boya karıştırıldığında ve aktarıldığında görünen viskoziteyi temsil eder [2,3].

Boya performansı, optik özellikler (ışık saçılması, örtücülük vb.), donma-çözülme kararlılığı ve uygun reoloji dahil olarak, ancak bunlarla sınırlı olmamak üzere birçok özelliğe bağlıdır. Depolama, fırçalama, püskürtme ve yayılma sırasında boya performansını optimize etmek için, sabit kesme reolojik akış eğrisi, özellikle düşük kesme bölgesinde saf kolloidal süspansiyonlar tarafından sergilenen geleneksel reolojik profilden (Newtonian çözeltiler) önemli ölçüde farklı olan Şekil 1’de gösterilen genel şekle sahiptir [4].

[caption id="attachment_157695" align="aligncenter" width="696"]

Şekil 1: Viskozite, kesme hızı ve boya özellikleri arasında ideal ilişki[4][/caption]Kalınlaştırıcılar düşük kesme hızlarında (örneğin; ambalaj içi) yüksek viskoziteyi ve daha yüksek kesme hızlarında (uygulama sırasında) düşük viskoziteyi desteklemek için tasarlanmıştır. Bir kaplamanın reolojik özelliklerini etkilemek için çok küçük miktarlarda kalınlaştırıcı ilavesi yeterlidir (genellikle bu miktar ağırlıkça %0,1-5 arasıdadır). Kullanım amacına göre pek çok kalınlaştırıcı türü mevcut olup bunlar birleştirici, birleştirici olmayan, organik, inorganik gibi sınıflara ayrılmıştır. Bu çalışmada birleştirici kalınlaştırıcılar

detaylı olarak incelenmiştir.

Birleştirici Kalınlaştırıcılar

Birleştirici kalınlaştırıcılar, suda çözünen polimerlere dayanan polimerlerdir. Bunlar akrilat polimerler, selüloz eterler veya kaliteli noniyonik ürünler için poli(etilen glikol) (PEG) olabilir. Bunlar, örneğin yağ alkolleri gibi suda çözünmeyen hidrofobik gruplarla kaplanır. Sulu ortamda veya emülsiyonda, bu polimerler viskoziteyi arttıran bir ağ oluşturur.

Hidrofobik uçlar hidrofobik emülsiyon polimer partikülleri üzerine adsorbe edilir veya diğer polimerlerden hidrofoblarla misel yapılar oluştururlar. Her bir birleştirici kalınlaştırıcı polimer en az iki hidrofobik uç içerdiğinden, sonuçta emülsiyon içinde üç boyutlu bir ağ oluşur, bu da viskoziteyi artırır. Esas olarak yüksek ve orta kesme viskoziteleri etkilenir.

Bu nedenle, sıçramayı önleme ve fırça sürüklemesini diğer birçok kalınlaştırıcıdan daha fazla iyileştirir. Su hassasiyeti, kalınlaştırıcı emülsiyonunu kararlı hale getirmek için gerekli yüzey aktif madde kullanımının artmasından kaynaklanmaktadır. Artan su hassasiyeti ovma direncinde azalmaya neden olur. Isı kararlılığı da çok öngörülebilir değildir ve formül uygun

şekilde test edilmezse sorunlara yol açabilir. Birleştirici kalınlaştırıcılar genellikle bir lateks dispersiyonu veya viskoz bir çözelti olarak tedarik edilir [5].

Birleştirici kalınlaştırıcılardan en sık kullanılan türleri ve özellikleri aşağıdaki gibidir;

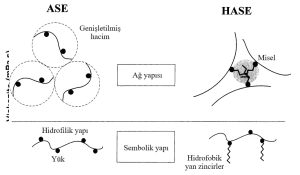

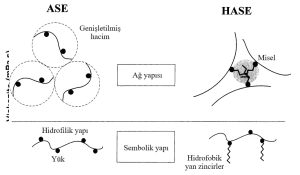

1. Alkali şişebilir emülsiyon (ASE) ve Hidrofobik olarak modifiye edilmiş Alkali Şişebilir Emülsiyon (HASE) anlamına gelir ve sıklıkla kullanılır. Düşük moleküler ağırlıktadır,

ancak nötralizasyonda bir miktar hidrodinamik viskozite sağlarlar. ASE asit bazlı polimerlerdir ve kalınlaşma davranışları çözeltinin pH’ına bağlıdır. Asit aşamasında polimer zincirleri suda çözünmez.

Bazik bir ortama yerleştirildiklerinde çözünür hale gelirler. Artan iyonik kuvvet (eklenen alkali ile) yüklerin elektrostatik itmesi nedeniyle polimer zincirlerini gerer ve adsorbe edilen su miktarı ile şişerler. Şişen zincirlerin genişleyen hacimleri ve yüklerin elektrostatik itmesi

sayesinde bir ağ oluşumu meydana gelir. Ağ oluşumu ayrıca polimerin moleküler ağırlığına ve yük yoğunluğuna da bağlıdır. İlki yüksek ve ikincisi düşükse, zincirlerde ek dolaşıklıklar meydana gelir. ASE ve HASE için moleküler yapı şekli Şekil 2’de gösterilmiştir [5,6].

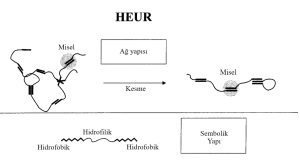

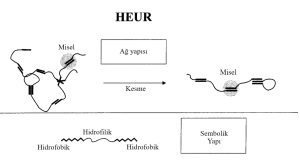

2. Reolojik amaçlar için kullanılan iyi kalınlaştırıcılar arasında, Hidrofobik olarak modifiye edilmiş Etilen oksit Üretan (HEUR) reoloji değiştiricileri olarak bilinen sınıftakiler yer alır. Bazen bunlar sadece Poliüretan (PU) kalınlaştırıcılar olarak adlandırılır. Bu bileşikler çok iyi derecede yüksek film oluşturma, yayılma, daha az sıçratma ve flokülatif olmayan bir kalınlaştırma mekanizması sağlar. Bu tipler noniyoniktir ve çoğu durumda zayıf akma direnci gösterirler.

Üretan tipi birleştirici kalınlaştırıcılar kendileriyle ve bağlayıcıyla hatta bazen pigmentle ağ oluştururlar. Yeni ve gelişen teknolojiler, renklendirme sırasında viskozite kaybını önemli ölçüde azaltır. Bu durum HEUR, iyonik olmayan tip kalınlaştırıcılar mükemmel akış ve dengeleme sağlar, uyumluluk için hem solvent hem de kalay içermez ve viskozite kararlılığı sunar.

Viskozite kararlılığı yeni bir viskozite oluşturma mekanizması ile elde edilir. Bu teknoloji,

yüksek kesmeli kalınlaştırıcıdan daha düşük bir moleküler ağırlığa sahip olacak şekilde tasarlanmıştır ve renkli boyalar için viskozite kaybına karşı gelişmiş direnç, gelişmiş akma direnci ve iyi derecede akışın korunmasını sağlar [5,7]. HEUR için moleküler yapı Şekil 3’te gösterilmiştir.

[caption id="attachment_157696" align="alignleft" width="300"]

Şekil 2: ASE ve HASE tipi kalınlaştırıcıların sulu

çözeltilerdeki moleküler yapısı[6][/caption][caption id="attachment_157697" align="alignnone" width="300"]

Şekil 3: HEUR tipi kalınlaştırıcının sulu çözeltilerdeki

moleküler yapısı[6][/caption]

3. Hidrofobik olarak modifiye edilmiş Etiloksilat Üretan Alkali Şişebilen Emülsiyonlar (HEURASE) tipi kalınlaştırıcılar, alkali-çözünür ilave terpolimerler, bir karboksil fonksiyonel monomer, suda çözünmeyen bir monomer ve bir hidrofobik sonlu üretan fonksiyonel etoksilat monomerin emülsiyon polimerizasyonu ile üretilir. Üç monomerin oranı ve hidrofob tipi, etoksilasyon derecesi vb. değiştirilerek farklı ürünler ve özellikler elde edilebilir.

Bu malzemeler suda çözünmeyen polimerin sulu emülsiyonları olarak tedarik edilir. Amonyum hidroksit gibi bir baz eklendiğinde, polimer şişer, çözünür hale gelir ve su ile güçlü bir şekilde birleşir - dolayısıyla kalınlaştırıcı etkisi oluşur. HEURASE tipi kalınlaştırıcılar

nispeten uzun zincirlere sahiptir.

Ayrıca polimer omurgası boyunca dağılmış ve birbirini iten birçok karboksil anyonu vardır. Hidrofob etkileşimi, bu tip polimerlerde kalınlaşma mekanizmasından sorumlu olan şeydir. HEURASE kalınlaştırıcı ailesi, boyanın reolojisinin oldukça benzersiz olabilmesi için harmanlanabilir [5,7].

4. Hidrofobik olarak modifiye edilmiş Etoksillenmiş Aminoplast (HEAT) kalınlaştırıcı olarak adlandırılan yeni bir birleştirici kalınlaştırıcı sınıfı vardır. Aminoplast bağlantısı, bir diizosiyanat yerine bir aminoplast kullanılarak yapılır. Aminoplast bağlantısı çoğu durumda diüretan gruplarından daha hidrofiliktir ve suda daha fazla çözünür.

Çok yüksek seviyelerde hidrofob ekleme yeteneği, aminoplast kimyasının özel bir özelliğidir ve konsantre renklendiricilerle boyaların renklendirilmesi sırasında olduğu gibi, boya sistemlerine glikoller veya yüzey aktif maddeler eklendiğinde viskozite kaybına direnen birleştirici kalınlaştırıcılar üretilmesine izin verir [5,8].

5. Hidrofobik Olarak Modifiye Edilmiş Polieter (HMPE) - Piyasada, uçucu organik bileşikler (VOC) ve Alkilfenol (APEO) içermeyen, dahil edilmesi ve kullanılması kolay HMPE bazlı yeni yüksek kesme modifiye ediciler bulunmaktadır. Yüksek kesme viskozitesi oluşturmada yüksek derecede verimliliğe sahiptirler ancak aynı zamanda orta kesme viskozitesi katkısı da sağlarlar.

Sonuç olarak, şu anda mevcut olan bazı HMPE’ler veya HEUR’lere kıyasla aynı viskozite hedefine ulaşmak için daha düşük birleştirme seviyelerine ihtiyaç vardır [5].

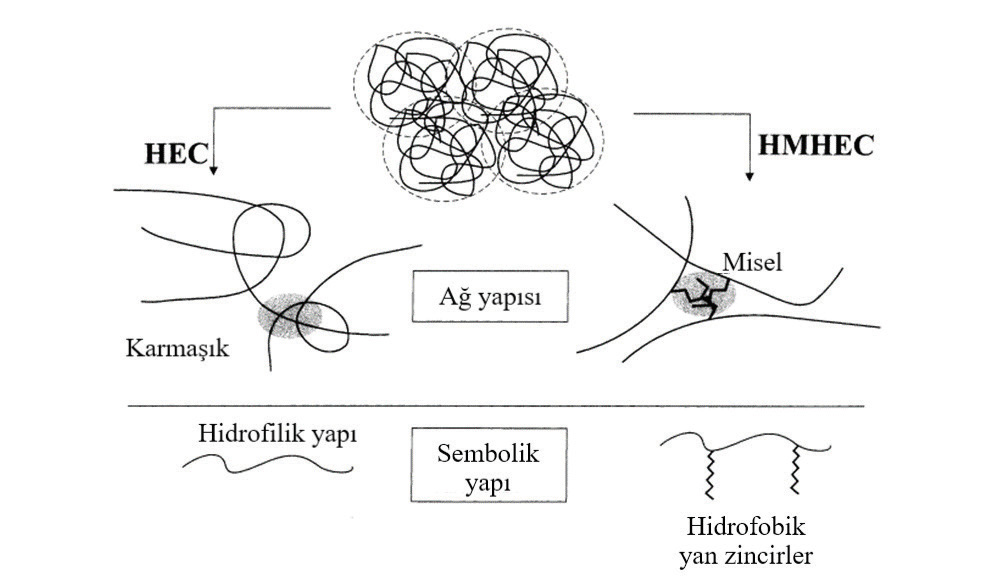

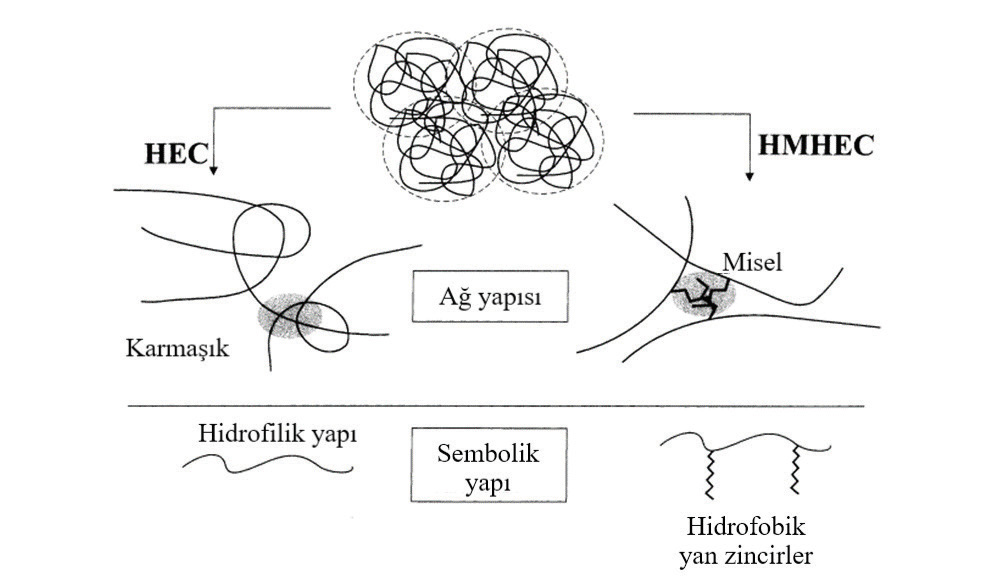

6. Hidrofobik olarak modifiye edilmiş selülozikler (HMHEC), bazı dallarında hidrofob modifikasyonu olan selülozik kalınlaştırıcılardır. Yapının omurgası boyunca birkaç uzun zincirli alkil grubu eklenmiştir. Bu moleküller çeşitli hidrofobik grupların bir araya gelmesiyle

viskozite oluşturur. Bu boyalar yüksek kesme hızlarında daha yüksek viskoziteye sahiptir ve bu nedenle daha iyi film oluşumu ve örtücülük elde edilir [5,6,8]. HMHEC için moleküler yapı Şekil 4’te gösterilmiştir.

[caption id="attachment_157698" align="aligncenter" width="987"]

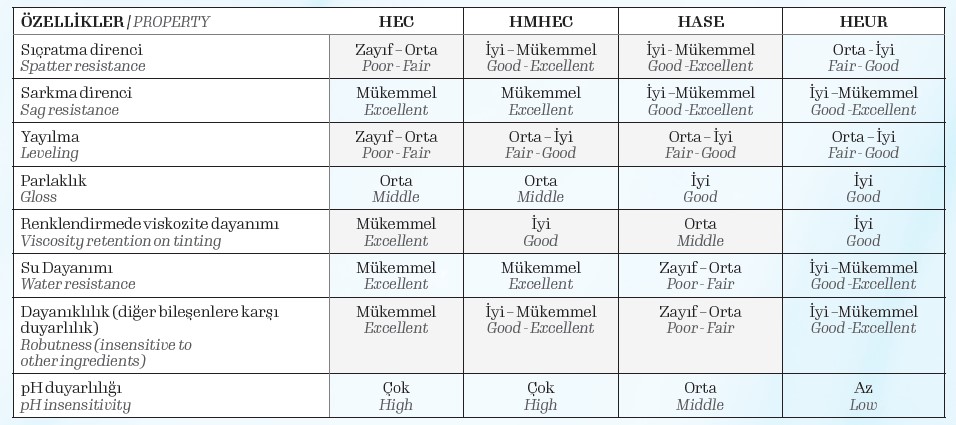

Şekil 4: HEC ve HMHEC tipi kalınlaştırıcıların sulu çözeltilerdeki moleküler yapısı[6][/caption]Kalınlaştırıcı performansı, özellikle sentetik birleştirici kalınlaştırıcılar için, lateksler ve yüzey aktif maddeler ve dağıtıcılar gibi yüzey aktif boya bileşenleri ile etkileşimlere bağlıdır. Bununla birlikte, aşağıdaki Tablo 1’de yer alan dört organik kalınlaştırıcı türünün her biri, boya türü ve bileşiminden oldukça bağımsız olan çeşitli özelliklerle karakterize edilebilir [5].

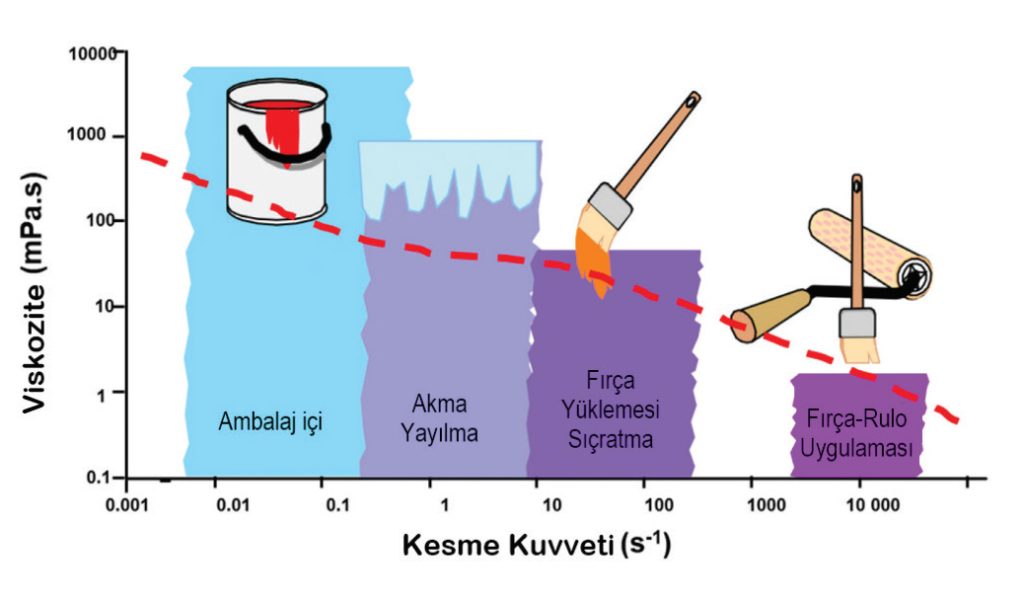

[caption id="attachment_157699" align="aligncenter" width="956"]

Tablo 1: Bazı organik kalınlaştırıcıların boya kalite özelliklerine etkisi[5][/caption]

Sonuçlar

Bu çalışmada boya endüstrisinde; dekoratif su bazlı boyalar için kullanılan kalınlaştırıcı türleri ve özellikleri araştırılmış olup, birleştirici kalınlaştırıcılar türleri ve etkileri karşılaştırmalı olarak verilmiştir.

Boyanın kalite özellikleri açısından istenen reolojik profile uygun; kutu içi (ambalaj) viskozitesi, uygulama performansı ve raf ömrü boyunca stabil olma durumlarına göre kalınlaştırıcı türleri seçilebildiği görülmüştür. Bu özellikler detaylı olarak incelendiğinde

akma, sıçratma, yayılma problemleri, uygulama zorluğu, çökme ve ayrışma gibi kalite problemlerinin önüne geçilmesi gerektiği için, formülasyonda kullanılacak olan kalınlaştırıcı türünün seçimi çok önemlidir.

Boya formülasyonu geliştirenlerin; kullanacakları kalınlaştırıcının polimer yapısını, düşük-

orta-yüksek kesme bölgelerindeki viskozitelerde reolojik etkilerini, herhangi bir hammadde ile etkileşime girme durumlarını, dış cephe dayanım özelliklerine etkisi gibi birçok noktayı önceden iyi bilmesi yapılacak olan formülasyonun kararlılığı açısından önemlidir.

Kaynaklar

[1] McGonigle F., Cuillo P. A., Industrial Minerals and Their Uses, 1996, 138.

[2] Reuvers AJ. Control of rheology of water-borne paints using associative thickeners. Prog Org Coatings 1999.

[3] Overbeek A, Bückmann F, Martin E, Steenwinkel P, Annable T. New generation decorative paint technology. Prog Org Coatings 2003.

[4] Larson G. L., Dyk V. K. A., Chatterjee T., Ginzburg V. V., Associative thickeners for waterborne paints: Structure, characterization, rheology, and modeling, 2022.

[5] Koleske V. J., Springate R., Brezinski D., Additives Handbook, 52-57, 2011.

[6] Kastner U., The impact of rheological modifiers on water-borne coatings, 2001.

[7] Calbo, L.J., Ed., Handbook of Coatings Additives; Marcel Dekker: New York, 1992.

Sinem Kulak Boyraz

Ar-Ge Uzmanı

Marshall Boya ve Vernik Sanayi A.Ş.

Şekil 1: Viskozite, kesme hızı ve boya özellikleri arasında ideal ilişki[4][/caption]Kalınlaştırıcılar düşük kesme hızlarında (örneğin; ambalaj içi) yüksek viskoziteyi ve daha yüksek kesme hızlarında (uygulama sırasında) düşük viskoziteyi desteklemek için tasarlanmıştır. Bir kaplamanın reolojik özelliklerini etkilemek için çok küçük miktarlarda kalınlaştırıcı ilavesi yeterlidir (genellikle bu miktar ağırlıkça %0,1-5 arasıdadır). Kullanım amacına göre pek çok kalınlaştırıcı türü mevcut olup bunlar birleştirici, birleştirici olmayan, organik, inorganik gibi sınıflara ayrılmıştır. Bu çalışmada birleştirici kalınlaştırıcılar

detaylı olarak incelenmiştir.

Şekil 1: Viskozite, kesme hızı ve boya özellikleri arasında ideal ilişki[4][/caption]Kalınlaştırıcılar düşük kesme hızlarında (örneğin; ambalaj içi) yüksek viskoziteyi ve daha yüksek kesme hızlarında (uygulama sırasında) düşük viskoziteyi desteklemek için tasarlanmıştır. Bir kaplamanın reolojik özelliklerini etkilemek için çok küçük miktarlarda kalınlaştırıcı ilavesi yeterlidir (genellikle bu miktar ağırlıkça %0,1-5 arasıdadır). Kullanım amacına göre pek çok kalınlaştırıcı türü mevcut olup bunlar birleştirici, birleştirici olmayan, organik, inorganik gibi sınıflara ayrılmıştır. Bu çalışmada birleştirici kalınlaştırıcılar

detaylı olarak incelenmiştir.

Şekil 2: ASE ve HASE tipi kalınlaştırıcıların sulu

Şekil 2: ASE ve HASE tipi kalınlaştırıcıların sulu Şekil 3: HEUR tipi kalınlaştırıcının sulu çözeltilerdeki

Şekil 3: HEUR tipi kalınlaştırıcının sulu çözeltilerdeki Şekil 4: HEC ve HMHEC tipi kalınlaştırıcıların sulu çözeltilerdeki moleküler yapısı[6][/caption]Kalınlaştırıcı performansı, özellikle sentetik birleştirici kalınlaştırıcılar için, lateksler ve yüzey aktif maddeler ve dağıtıcılar gibi yüzey aktif boya bileşenleri ile etkileşimlere bağlıdır. Bununla birlikte, aşağıdaki Tablo 1’de yer alan dört organik kalınlaştırıcı türünün her biri, boya türü ve bileşiminden oldukça bağımsız olan çeşitli özelliklerle karakterize edilebilir [5].

[caption id="attachment_157699" align="aligncenter" width="956"]

Şekil 4: HEC ve HMHEC tipi kalınlaştırıcıların sulu çözeltilerdeki moleküler yapısı[6][/caption]Kalınlaştırıcı performansı, özellikle sentetik birleştirici kalınlaştırıcılar için, lateksler ve yüzey aktif maddeler ve dağıtıcılar gibi yüzey aktif boya bileşenleri ile etkileşimlere bağlıdır. Bununla birlikte, aşağıdaki Tablo 1’de yer alan dört organik kalınlaştırıcı türünün her biri, boya türü ve bileşiminden oldukça bağımsız olan çeşitli özelliklerle karakterize edilebilir [5].

[caption id="attachment_157699" align="aligncenter" width="956"] Tablo 1: Bazı organik kalınlaştırıcıların boya kalite özelliklerine etkisi[5][/caption]

Tablo 1: Bazı organik kalınlaştırıcıların boya kalite özelliklerine etkisi[5][/caption]