SMC ve BMC üretimi ile ilgili mikserler konusuna girmeden önce, SMC ve BMC malzemelerinden ve bunların üretim proseslerinden kısaca bahsetmek faydalı olacaktır.

SMC Malzemesi

SMC (Sıcak Pres Kalıplama Pestili) olarak adlandırılan malzeme dolgu malzemesi içeren reçine ile kırpılmış cam elyafının SMC makinesinde birleştirilmesi ile üretilen ve pestil biçimine sahip bir malzemedir. Pestil biçimindeki SMC malzemesinin üretilmesini iki aşamalı bir prosese benzetmek yanlış olmayacaktır.

Bu prosesin birinci aşamasında ana hammadde olan reçine ve diğer yardımcı malzemeler hızlı devirli mikser yardımı ile karıştırılır ve SMC malzemesinin hamuru üretilir. Prosesin ikinci aşamasında SMC makinesi yardımı ile cam elyafı bu hamur ile birleştirilmektedir.

BMC Malzemesi

BMC (Sıcak Pres Kalıplama Hamuru) olarak adlandırılan malzeme dolgu malzemesi içeren reçine ile kırpılmış cam elyafının zet mikser makinesinde birleştirilmesi ile üretilen ve hamur biçiminde olan bir malzemedir.

SMC malzemesinde olduğu gibi, BMC hamuru üretimi iki aşamalı bir prosesten oluşur ve her iki aşamada da farklı mikser makineleri kullanılmaktadır. Prosesin birinci aşamasında hızlı devirli mikser ve ikinci aşamasında zet mikser (sigma mikser) kullanılmaktadır.

Firmaların iç süreçleri farklılık gösterebileceği gibi, genel uygulama aşağıdaki gibi yapılmaktadır. Birinci aşamada reçine ve diğer hammaddeler hızlı devirli mikserde homojen bir şekilde karıştırılarak BMC ön hamuru üretilir.

BMC ön hamuru daha sonra prosesin ikinci aşamasına alınır. Prosesin ikinci aşamasında ülkemizde “Zet Mikser” olarak bilinen ve literatürde “Sigma Mikser” olarak adlandırılan yatay mikserler kullanılmaktadır.

Prosesin ikinci aşamasında, BMC ön hamuru ve diğer hammaddeler (cam elyaf, kalsit ve ürüne bağlı olarak diğer hammaddeler) sırasıyla mikser kazanına alınır. Homojen karışmış bir BMC hamuru elde edilinceye kadar karıştırma işlemine devam edilir.

SMC ve BMC Malzemelerinin Üretiminde Kullanılan Mikserler

Aşağıdaki mikserler bu malzemeleri üretmek için kullanılan başlıca mikserlerdir. Bu iki mikser kompozit sektöründe en çok kullanılan veya en çok tercih edilen mikserlerdir.

1. Hızlı Devirli Mikser (Dissolver)

2. Zet Mikser (Sigma Mikser)

1. Hızlı Devirli Mikser

Dissolver olarak ta bilinen, karıştırma mili üzerinde testere dişli pervaneye sahip hızlı devirli mikserler dispersiyon aplikasyonlarında en çok kullanılan mikserlerdir. SMC ve BMC ön hamuru üretimi için kullanılacak dispersiyon mikserinin, standart hızlı devirli mikserden farklı olarak bazı opsiyonel özelliklere sahip olması gerekmektedir.

SMC ve BMC malzemelerinin ön hamurunun viskozitesinden ötürü, aşağıdaki opsiyonlara sahip bir mikserin olması faydalı olacaktır:

• Daha güçlü bir ana elektrik motoruna

• Sıyırıcı kol opsiyonuna

Her ne kadar SMC ve BMC ön hamurları çok yoğun viskozite değerlerine sahip olmasa da, motorun zorlanmadan ürünü karıştırabilmesi için daha güçlü bir motor olması gerekmektedir. Sıyırıcı kol ilave karıştırma sağlayarak, kazanın farklı bölgelerinden ürün hareketine yardımcı olmaktadır.

Hızlı devirli karıştırıcıyı sürekli olarak ürünle beslediği için, bu özelliğe sahip olmayan mikser ile karşılaştırıldığı zaman, sıyırıcı kol daha kısa sürede homojen bir karışım elde edilmesine yardımcı olmaktadır. Sıyırıcı kol daha homojen bir ürün elde edilmesini ve daha iyi bir ısı transferine gerçekleşmesini sağlamaktadır.

2. Zet Mikserler (Sigma Mikserler)

Zet mikserler yatay mikserler gurubunda yer alan ve hızlı devirli dikey mikserler gibi sıvı-sıvı veya sıvı-katı karışımlarının üretilmesi için kullanılmaktadır. Zet mikserler yüksek tork üretebilme özelliklerinden dolayı, çok yüksek viskoziteye sahip ürünlerin üretiminde bazen tek seçenek olarak karşımıza çıkmaktadır.

Tüm çift paletli zet mikser makineleri “U” şeklindeki yatay kazan içinde 2 adet “Z” şeklinde yoğurucu bıçağa sahiptir. Zet mikserlerin karıştırma prensibi malzemenin kazan iç cidarı ile paletler arasında ezilerek ve ürünün yırtılarak veya kopartılarak karıştırılması esasına dayanmaktadır.

Zet mikser makinesinin farklı hızlarda birbirine doğru dönen 2 adet bıçağı bulunmaktadır. Her bir bıçak kazan içindeki malzemeyi farklı yönlerde hareket ettirir ve böylece tüm malzemenin mükemmel bir şekilde çapraz karıştırılması sağlanmış olur.

Zet mikser bıçakları hem birbirlerine hem de kazan cidarına mümkün olan en yakın mesafede geçerler. Bu birbirine yakın olarak gerçekleşen hareket hem parçalama hem de yırtma hareketinin oluşmasını sağlar ve böylece katıların partikül büyüklüğü de azaltılabilmektedir.

Bir zet mikserin iyi bir karıştırma performansı gösterebilmesi için, en az aşağıdaki özelliklere sahip olması gerekmektedir.

1. Karıştırma paletlerinin hem birbirlerine hem de kazan cidarına mümkün olan en yakın mesafede geçmesi gerekmektedir. Böylece yüksek parçalama (high shearing) oluşturarak, partikül büyüklüğü azaltılabilecektir. Mikser kapasitesine bağlı olarak, kazan cidarına olan geçme mesafesi 2-5 mm arasında olmalıdır.

2. Zet mikserlerde iki tip bıçak hareketi gözlenebilir; bunlar teğetsel (tanjansiyal) veya üst üste binme veya örtüşme (overlapping) hareketleridir. Tanjansiyal dönme hareketinde, zet mikser paletleri veya bıçakları birbirine doğru farklı hızlar ile dönerler. Bıçaklardan birinin hızı, diğerine göre daha fazladır.

Örtüşme dönme hareketinde ise, bıçakların relatif pozisyonları hep aynıdır. Bu bıçaklar aynı hızlarla döndüğü anlamına gelmektedir.

Burada çok önemli olan nokta; eğer yapıştırıcı veya kauçuk gibi yüksek viskozite değerine sahip bir ürün için zet mikser kullanılacaksa, tanjansiyal bıçak hareket özelliğine sahip bir zet mikserin seçilmesi gerekmektedir. Çünkü yüksek viskoziteli ürünlerin üretilmesi için tanjansiyal harekete ihtiyaç vardır.

Zet Miksere Alternatif Mikserler:

Kombine Planet Malaksör Makineleri Dikey mikserlerin hem dizaynı hem de özellikleri viskoziteye bağlı olarak değişmektedir.

Bir ürünün üretilmesi sırasında viskozite çok arttığı zaman, sabit bir mile sahip hızlı devirli mikserler ürünü karıştırma kazanı içinde yeterli bir şekilde karıştıramaz ve bu durum ürünün kötü bir homojeniteye sahip olmasına neden olur.

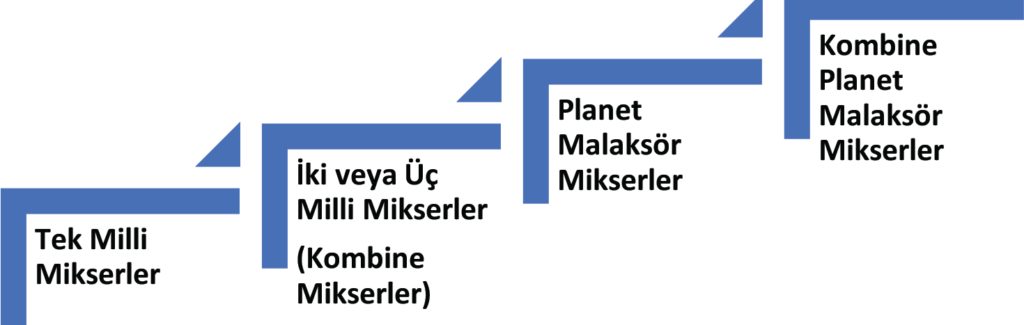

Artan viskozite ile birlikte, mikser seçimi aşağıdaki gibi soldan sağa doğru kaymaktadır.

Kombine planet malaksörler iki özelliğinden dolayı, diğer dikey mikserlerden ayrılmaktadır. İlk ve en önemli özelliği, iki adet planet özellikli mile ve bu mil üzerinde açılı bıçaklara sahip olmasıdır. Bu planet miller hem kendi eksenleri etrafında hem de kazan içinde belli bir yörüngede dönmektedir.

Planet millerin kazan içindeki yörüngesel hareketinden dolayı, planet bıçaklar sürekli olarak üretim şarjı içinde hareket etmektedirler. İkinci özelliği ise, hızlı devirli mile sahip olmasıdır ve bu özellik bazı formülasyonları üretebilmek için zorunlu bir özelliktir.

Dispersiyon bıçağına sahip hızlı devirli mil tozların ıslatılması ve dispersiyonu işlemlerinde çok etkilidir. Bu millere ek olarak, kombine planet malaksör makinesi ayrıca sıyıcı kol denilen ve kazan cidarındaki ürünü merkeze doğru taşıyarak, karıştırma işlemine yardımcı olan başka bir mile daha sahiptir.

Sadece kombine planet malaksör makinesi zet mikser makinesine alternatif olarak değerlendirilebilir. Çok yüksek viskoziteye sahip olan ürünlerin üretimi için bazen tek seçeneğin zet mikser makinesi olduğunu da unutmamak gerekir.

Çünkü çok yüksek olan belli bir viskozite değerinden sonra, kombine planet malaksör makinesi de karıştırma kazanı içinde yeterli bir karışım oluşturama da başarısız olacaktır. Kombine planet malaksör makinesinde aşağıdaki dört karıştırma miline sahiptir.

1. Tam merkezde hızlı devirli dispersiyon mili

2. Hızlı devirli milin sağ ve sol tarafında toplam iki adet hem kendi hem de kazan içinde gezerek dönen planet miller

3. Kazan cidarını sıyırmak için sıyırıcı kol veya mil

T.Emrah Sözer

Endüstri Mühendisi ve Üretim Direktörü

Sözer Makina Sanayi ve Tic. Ltd. Şti.

Mustafa Önder

Satış ve Pazarlama Koordinatörü

Sözer Makina Sanayi ve Tic. Ltd. Şti.