Elektrokaplama Teknolojisi İçin Gereklilikler

Önceki değerlendirmeler, elektrolizle kaplanmış parçalar kullanılmadan işleyebilecek neredeyse hiçbir sanayi sektörünün olmadığını açıkça ortaya koymuştur. Bu tür parçalara mimaride, tekstil ve mobilya endüstrisinde, makine mühendisliğinde, uçak yapımında, havacılıkta, elektrik ve elektronik endüstrisinde ihtiyaç duyulmaktadır. Bu tür parçalar,

diğerlerinin yanı sıra hassas mühendislik ve tıp teknolojisinde de giderek daha fazla kullanılmaktadır.

Optik cihazlar ve ev eşyalarının yanı sıra spor ve kamp endüstrisinde ve aynı zamanda moda endüstrisinde de kullanımları doğal hale gelmiştir. Bu nedenle, elektrokaplamanın, endüstrinin hemen hemen her dalında olduğu gibi, sadece teknik alanda değil, aynı zamanda değişen derecelerde günlük yaşamımızda da kendine yer bulduğu gerçeğini

göz ardı etmek imkansızdır.

Bu her yerde bulunma durumu, kaçınılmaz olarak elektrokaplama teknolojisinden talep edilenlerin gerçek koşulları her zaman dikkate almaması tehlikesini de beraberinde

getirmektedir.

Kalite ve Verimlilik

Tasarımcılar ve mühendisler, kalite ve buna bağlı ekonomik hususlar açısından, elektrokaplama ile üretilen kaplamalardan temel olarak aşağıdaki şekilde özetlenebilecek taleplerde bulunmaktadır:

• Mümkün olan en düşük ve homojen katman kalınlığı,

• Pürüzsüz yüzey,

• Kompakt ve ince taneli yapı,

• Yüksek korozyon direnci,

• İç gerilimlerden arındırılma,

• Yeterli süneklik,

• Yüksek sertlik ve mukavemet,

• Yüksek aşınma direnci,

• Sabit ve düşük sürtünme katsayısı.

Bu özellikler aynı zamanda özel olarak ayarlanabilir ve tekrarlanabilir olmalıdır. Bu gerekliliğin sonucu, kaplamaların özelliklerini geniş sınırlar içinde etkilemenin mümkün olması gerektiğidir.

Örneğin, bakır kaplamaların elektrik mühendisliği ve elektronikteki uygulamalar için yüksek elektrik iletkenliğine sahip olması, ancak baskı silindirleri için bir kaplama malzemesi olarak yüksek sertliğe sahip olması beklenir.

Yüksek korozyon direnci ve yüksek aşınma direnci gibi iki veya daha fazla özelliğin kombinasyonları genellikle gereklidir. Yüksek süneklikle birlikte yüksek gerilme mukavemeti gibi doğası gereği zıt olan özelliklerin kombinasyonlarının gerekli olması da yaygın bir durumdur. Her durumda, uygulanan metalik kaplamaların da hizmet ömürleri boyunca

amaçlanan dekoratif ve işlevsel görevlerini yerine getirmeleri beklenir.

Tasarımcıların ve mühendislerin elektrokaplama endüstrisine yönelik diğer istekleri aşağıdaki formülasyonlarda ifade edilmiştir:

• Temel malzemeye, bileşenin yapısal tasarımına ve üretim veya birleştirme teknolojisine mümkün olduğunca hiçbir gereklilik getirilmemelidir. • Yapı malzemesinin özellikleri kaplama sırasında herhangi bir değişikliğe uğramamalıdır.

• Bileşenin boyutsal doğruluğu korunmalıdır.

• Kaplanmış bileşenin onarımı sorunsuz bir şekilde mümkün olmalıdır.

• Kaplama ve teslimat mümkün olduğunca hızlı ve son derece düşük maliyetle gerçekleştirilmelidir.

Bu talep ve istekleri anlayan tasarımcı ve mühendislerin yanı sıra elektro kaplamacılar da kaplama özelliklerinin çok sayıda faktörden etkilendiğinin farkında olmalıdır. Bunlar arasında, diğerlerinin yanı sıra, ana malzemenin türü ve doğası, ondan yapılan bileşenin yüzeyinin doğası, bileşen yüzeyinin temizlenmesi ve ön işlemi, biriktirme elektrolitinin

bileşimi, biriktirme koşulları ve son olarak kompozit sistem bileşeninin/katmanının mekanik,

termal veya kimyasal son işlemi yer almaktadır.

Temel malzeme ile katman arasında çeşitli atomik etkileşimlerin gerçekleştiği gerçeğinden hareketle, temel malzemenin yüzeyinin durumu ve kalitesi özel bir önem taşımaktadır. Kimyasal ve fiziksel olarak homojen olmalı, gözenek veya çatlak içermemeli, ikiye katlanma, büzülme veya boşluk göstermemelidir.

Metalik olmayan malzemeler söz konusu olduğunda, yüzey yine de aktive edilebilmelidir.

Kaplanacak bileşenin tasarımı da belirleyici bir öneme sahiptir. Teknik jargonda buna “galvanizlemeye uygun” tasarım denir. Temel malzemenin doğru seçimine ek olarak, bu, ilk etapta optimum bir kaplamayı mümkün kılan tüm tasarım ve inşaat önlemlerini ifade eder.

Bu açıdan bakıldığında, elektrokaplama teknolojisinin tasarımcılar ve mühendisler üzerindeki talepleri aşağıdaki gibi formüle edilebilir:

• Kenarlar, köşeler ve profiller gibi açıkta kalan alanları elektrokaplama için mümkün olduğunca uygun olacak şekilde tasarlayın.

• Elektrokaplama sırasında oluşan gazların engellenmeden dışarı çıkabilmesi için yapıcı önlemler alın.

• İşlem çözeltilerinin bileşen yüzeyinden damlayabilmesini sağlayın.

• Konstrüksiyonu, kaplanmış yüzeylerin talaşlı imalatla yeniden işlenebileceği şekilde tasarlayın.

• Mümkünse, bileşenleri aynı tip malzemelerden monte edin.

• Birbirine perçinlenecek parçaların perçinlemeden önce elektrolizle kaplanmasını sağlayın.

• Lehimli bağlantılar söz konusu olduğunda, bunların ancak daha fazla çaba harcanarak galvanizlenebileceğini göz önünde bulundurun.

• Kaynaklı bağlantıları, kaynak dikişlerinin ve termal olarak etkilenen komşu bölgelerinin yeniden işlenebileceği şekilde tasarlayın.

• Sadece dış kısımları galvanizlenmesi gereken boruları ve diğer içi boş bölümleri, iç kısımları açık olan boşluklarla birlikte tedarik etmeyin.

• Dökme ürünleri, tamburlarda elektrokaplama yapılırken birbirine kenetlenmeyecek veya yapışmayacak şekilde tasarlayın.

Tasarımcılar ve mühendisler, uygun olmayan şekilde tasarlanmış iş parçalarının ve bileşenlerin sadece eşit olmayan kaplama kalınlığı dağılımına yol açmakla kalmayıp, aynı zamanda kaplama yüzeyinde düzensizliklere de yol açtığı konusunda bilgilendirilmelidir.

Bunlar termal, mekanik veya kimyasal gerilimlere maruz kaldığında çatlayabilir ve bileşeni, korunmasız noktalarda zararlı çevresel etkilere maruz bırakabilir. Bunun, kompozit sistem

bileşeninin/katmanının işlevselliğinde ciddi ve her zaman öngörülemeyen bir bozulmaya yol açabileceği gerçeği de özellikle vurgulanmalıdır.

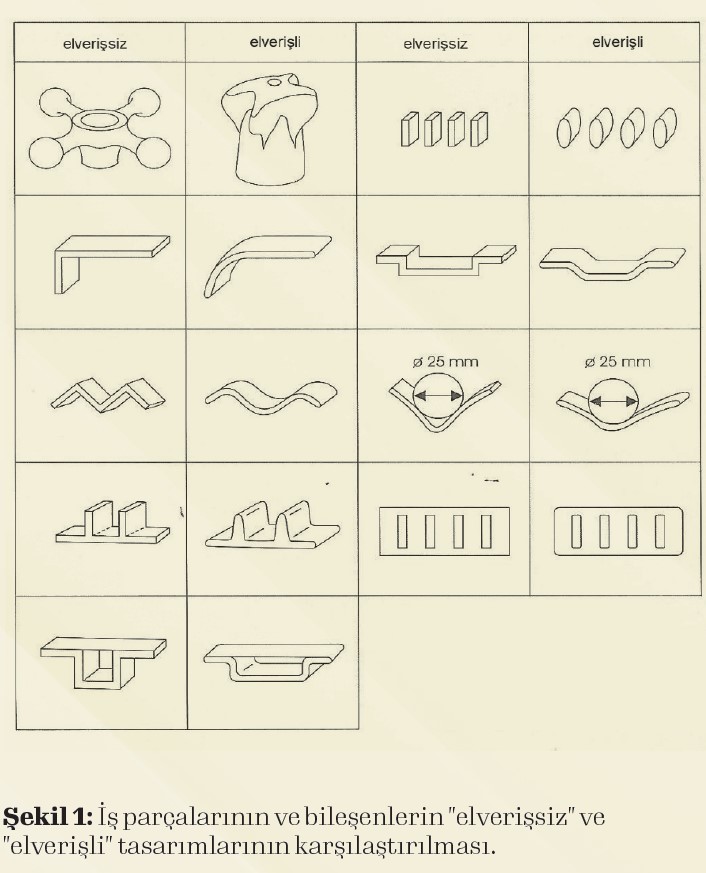

Şekil 1, bileşenlerin “elverişsiz” ve “elverişli” tasarımı arasındaki farkı gösteren bazı örnekleri göstermektedir. Bu örnekler, konstrüktif bileşen tasarımının daha planlama aşamasında optimum kaplama koşullarına uyarlanmasının ne kadar önemli olduğunu açıkça göstermektedir.

Kompozit bir sistemin işlevselliğinin malzeme özellikleri, bileşenin yapısal tasarımı ve kaplamanın özelliklerinin kombinasyonundan kaynaklandığı ilkesi her zaman göz önünde

bulundurulmalıdır.

Ekoloji ve Çevre

Elektrokaplamanın görevi; bileşenlerin, aletlerin, günlük kullanım eşyalarının ve seri üretilen ürünlerin yüzeylerini zarar verici dış etkilerden korumak, onların işlevsel verimliliklerini sağlamak ve hizmet ömürlerini artırmak için uygun maliyetli ve uygun bir şekilde metalik kaplamalar sağlamaktır.

Elektrokaplama süreçlerinin sürekli optimizasyonu sayesinde bu konuda önemli başarılar elde edilmiştir. Ancak bu yeterli değildir; elektrokaplama teknolojisi bu görevi mümkün olduğunca çevre dostu bir şekilde ve ekolojik hususları dikkate alarak yerine getirmek

için her türlü çabayı göstermeye devam etmelidir.

Bu, bir yandan hammadde ve enerjinin ekonomik kullanımını, diğer yandan da atık ürünlerin bertarafını içerir. Bu nedenle, elektrokaplama tesisleri genellikle değerli malzemelerin, kimyasalların ve suyun geri kazanılmasının yanı sıra egzoz havası ve

atık sudaki kirleticilerin ortadan kaldırılmasını sağlayan özel tesisler ve süreçlerle donatılmıştır. Bu tür tesislerin kurulumu ve işletilmesi ek ve muhtemelen önemli yatırımlar gerektirse de, bunlar kesinlikle gereklidir.

Düşük atık teknolojilerinin ve aşamalı durulama tekniklerinin geliştirilmesi ve uygulamaya konulması sayesinde, değerli malzemelerin geri kazanımı ve egzoz havası ile atık suyun arıtılması için gereken işgücü ve enerji miktarını büyük ölçüde azaltmak mümkün olmuştur.

Ayrıca, daha düşük metal iyonu konsantrasyonlarına sahip kompleks yapıcı maddeler

içermeyen elektrolitlerin her zamankinden daha fazla kullanılması ve gerekli durulama suyu miktarlarının mümkün olduğunca düşük tutulması için çalışmalar devam etmektedir.

Bu yönde ileriye dönük bir yol, sürece entegre çevre koruma olarak adlandırılan yöntem gibi görünmektedir. Bu, çevreye zarar veren etkileri sonradan sınırlandırmaya çalışmak yerine, maddi kayıpları daha başlangıç noktasında etkin bir şekilde azaltarak çevre kirliliğinin nedenlerini ortadan kaldırmayı mümkün kılması beklenen bir teknolojidir.

Malzeme kaybının en aza indirilmesi olarak bilinen bu çalışma yöntemi, aynı zamanda ekonomik ve ekolojik birincil önlemlerin üretim sürecine entegre edilmesine yardımcı olmayı ve böylece büyük ölçüde kapalı iç malzeme döngüleri oluşturmayı amaçlamaktadır.

Buradaki en önemli hedef, iç malzeme döngüsünün kapatılmasını ve dış atık kullanımını, çevresel uyumluluk, proses güvenliği ve kalite güvencesinin yanı sıra etkili bir maliyet azaltımı da elde edilebilecek şekilde optimize etmek olmalıdır.

Kaynaklar:

• Vorbehandlung als Herausforderung, Metalloberflaeche, RITUPER

• Reinigung in die Fertigung integrieren, Metalloberflaeche, LANDAU

• Prozesssicherheit in der Galvanotechnik, Metalloberflaeche, PENZ

• Wirtschaftliche und umweltgerechte Teilereinigung, Galvanotechnik, FALLOT

İzzet Aydın

Genel Müdür

Hillebrand Chemicals

Kimyasal Pazarlama Ltd. Şti.