Günümüzde yapıştırıcı ve bant teknolojisi tahmin edebileceğinizden çok daha geniş ve detaylı bir boyut kazanmış durumda. Öyle ki, bant ve yapıştırıcılar geleneksel yöntemleri (vida, çivi, perçin vb) desteklemek için kullanıldığı gibi, bu yöntemlerin yerine de tercih edilmeye başlandı ve bu haliyle birçok sektörde üreticilerin zaman kazanmasına, esnek tasarımlar yapabilmesine, son ürünün kalite ve fiziki görünümünün geliştirebilmesine

maliyet etkin çözümlerle katkı sağlar hale geldi.

Elbette bu noktada, her üründe olduğu gibi, bant ve yapıştırıcıların da tabiri caizse “kitabına uygun” şekilde kullanılması, söz konusu yapıştırıcıdan alınacak verimi arttıracak ve bu ürünlerden elde edilecek performansı destekleyerek kullanıcı nezdindeki güveni sağlamlaştıracaktır.

Biz Bestek Endüstri & Kimya şirketi olarak 18 senedir gerek 3M gerekse Lohmann markalarının endüstriyel üreticiler için tedarik ve satışını yaparken, doğru ürünün doğru uygulamada, doğru şekilde kullanılması amacıyla tüm bilgi birikimimiz ve tecrübemizi iş ortaklarımızla paylaşıyoruz. Bugün de siz değerli okurlara bu bilgilerin bazılarını aktarmak isteriz.

Yapıştırıcıların binlerce farklı çeşidinin olması bir pazarlama tekniği olarak algılanmamalıdır. Zira, tek bir bant/ yapıştırıcı icat edip, bu bantı ya da yapıştırıcıyı yüzlerce farklı uygulamada kullandırmak hayatın doğal akışına ve fizik-kimya kurallarına aykırı bir durum diyebiliriz.

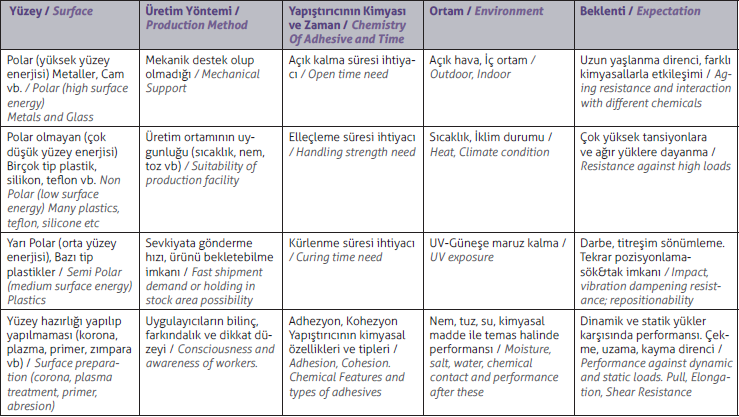

Öyle ki, bir yapıştırıcının performansına etki eden çok farklı parametreler var. Bu paramaterlerin bazıları aşağıdaki tabloda yer almaktadır.

Sadece çok basit birkaç farklı parametreden bile onlarca farklı ihtiyaç kombinasyonu yapabilmenin mümkün olduğu bu tablo vesilesi ile anlaşılabilir. Hal böyleyken, her yapıştırıcının farklı bir uygulama-beklentiyi karşıladığı, bu sebeple yüzlerce farklı uygulama ve kullanıcı beklentisi için de yüzlerce ve hatta binlerce tipte yapıştırıcı – bant olduğu anlaşılmaktadır.

Bir iki basit örnekle başlayabiliriz. Örneğin, cam gibi düz bir yüzey üzerinde kısmen ince (100-200micron) filmik/tissue bantlar (mesela 3M 9088 veya 3M 9448) tercih edilebilirken, üzerinde dalgaların olduğu pürüzlü ya da girintili çıkıntılı yüzeylerde bu incelikteki bantlar yüzeylere tam temas etmeyeceği için et kalınlığı daha fazla (800-3000micron) olan PE-PU köpük bantlar (3M 4492 veya 3M 4008) tercih edilebilir.

Benzer şekilde, cam üzerinde şeffaflık kriteri varsa transparan taşıyıcılı, metaller üzerinde metal renklere daha uygun renkli gri bantlar tercih edilebilir. Sıvı yapıştırıcı grubu için de benzer şeyler söylemek mümkündür. Örneğin pürüzlü bir yüzey üzerinde 3.0mm’ye kadar dolgu görevi de görecek bir PU yapıştırıcı (3M PU 540) tercih edilebilir; ancak daha ince bir birleştirme kalınlığı gerektiğinde, yapısal yapıştırıcı grubundan bir epoksi veya akrilik bazlı malzeme tercih edilebilir (3M DP810 veya 3M DP100).

Konuyu biraz daha spesifik hale getirmek için, bugünkü yazımızda yüzeylerin polaritesi üzerinde duracağız. Genel olarak 3 farklı ana başlıkta toplayabileceğimiz yüzeyler, aslında doğru ürün seçiminde kullanıcıdan bilgi talep etmemiz gereken ilk adımlardan birisidir.

Yapıştırıcı ya da bantın hangi yüzey(ler) üzerinde kullanılacağı bilgisi mutlaka bilinmelidir. Zira, bu tespite göre binlerce ürün seçeneğini yüzlerce ve hatta onlarca çeşide indirerek doğru ürünü seçmek mümkün olacaktır.

Yağmurlu bir günden sonra, aracınızın kaportasına dikkat edin, aracınız üzerinde yağmur damlaları küçük yuvarlaklar, ya da top şeklinde mi yoksa akıp gitmiş, uzun çizgiler halinde mi? İşte varacağınız netice size yüzey enerjisi-polariteye dair bir bilgi veriyor olacak. Şöyle ki, eğer yağmur damlaları (su) aracın üzerinde top-top olmuş şekilde duruyorsa, suyun yüzey gerilimi, aracın kaportasındaki boyanın yüzey geriliminden daha fazladır diyebiliriz.

Tersini düşünürsek, eğer su damlaları tutunamayarak akmış, araç üzerinde top top kalmamış ise, aracın kaportası ya da boyasının yüzey gerilimi, yağmur damlalarının geriliminden daha fazladır diyebiliriz. Peki bu durumun yapıştırıcılara ve yapıştırma performansına nasıl bir etkisi olabilir; birlikte bakalım.

1. Polar Yüzeyler:

Başta metaller olmak üzere (bakır, çelik, alüminyum, çinko, kurşun vb), porselen, cam gibi malzeme gruplarını polar yüzey olarak adlandırabiliriz. Bu malzemeler üzerine uygulayacağınız yapıştırıcılar, yüzey üzerinde daha rahat şekilde yayılabilir-akabilir (high wetting) ve bu şekilde yüzeye daha fazla etki ederek, yapışkanın yüzeyde tutunma oranı artmış ve güçlü bir yapışma sağlanmış olur. Böylece, iki farklı polar malzemeyi birbirine yapıştırmak istediğinizde kuvvetli bir bağ kurma yolunda ilk adımı gerçekleştirmiş olursunuz.

Diğer tüm parametre, kriter ve beklentileri göz ardı ettiğimizde, polar yüzeylerde daha fazla tercih edilen yapışkan tipi için “akrilik” bazlı yapıştırıcılar diyebiliriz.

Elbette, akrilik bazlı yapıştırıcıları da, güçlendirilmiş akrilik, saf akrilik, su bazlı akrilik gibi kendi içinde sınıflandırabildiğimiz için, polar yüzeyin tipine göre, akrilik yapıştırıcı tipini de değiştirebilmek mümkün olacaktır.

Buradan, “polar malzemelerde sadece akrilik yapıştırıcılar kullanılmalıdır” sonucu çıkartmanızı istemeyiz. Zira, diğer beklenti ve kriterlere bağlı olarak, bant dünyasında sentetik veya doğal kauçuk yapışkanlar; sıvı yapıştırıcı dünyasında ise, epoksiler veya ürethanlar da kullanılabilmektedir.

Ancak, genel yorum yapmak ve polarite kavramını izah edebilmek için bu şekilde bir örnek ile ilerlemek mümkündür. Daha uzun ömürlü, dış ortama dayanıklı, ısı-nem gibi koşullara daha az duyarlı olan yapıştırıcı tipi bant dünyası için akriliktir ve bu özellikleriyle güçlü, uzun ömürlü birleştirme çözümleri vaat eder.

(Genel bir yorum olarak, yapısal yapıştırıcılarda ise epoksilerin daha uzun ömürlü olduğunu ve yaşlanma direncinin daha yüksek olduğunu söyleyebiliriz.) 3M’in birçok sıvı yapıştırıcısı ve bantı polar yüzeyler üzerinde oldukça başarılı performansa sahiptir. 3M’in 9088 polyester taşıyıcılı filmik bantı, VHB grubundan 4950 kodlu bantı, sıvı gurubundan DP8405 veya DP8407 gibi ürünleri örnek gösterilebilir.

2. Yarı Polar Yüzeyler:

Bu gruba giren malzeme çeşitliliği daha fazladır. Ancak bunların daha çok plastik türevi malzemeler olduğunu görebilirsiniz. Mesela, polyamid, PVC, epoksi boya, akrilik (PMMA), polikarbonat, ABS gibi malzemelere orta yüzey gerilimine sahip diyebiliriz.

Bu gibi yüzeylere uygulayacağınız yapıştırıcıların yüzey üzerinde, polar yüzeylere nazaran daha zor yayıldığınıaktığını (med. wetting) ve polar yüzeyde çok iyi netice veren bir yapıştırıcının bu sebeple nihai yapışma üzerinde daha düşük bir performans gösterdiğini gözlemlemek mümkündür. Bunun üstesinden gelmek ve yüksek bir yapışma performansı elde edebilmek için, tabloda belirtilen diğer 4 parametre sorgulanarak, yüzey üzerinde bir yüzey hazırlama çalışması yapılmak suretiyle (örneğin 3M Primer 94’ün ince bir tabaka halinde yüzeye sürülerek) yapıştırılacak malzemenin yüzey gerilimi arttırılabilir.

İkinci bir yöntem olarak, polar yüzeyler için uygun olan akrilik temelli yapıştırıcı dışında farklı tip bir yapıştırıcı tercih edilebilir (Örneğin, sentetik veya doğal kauçuk yapıştırıcılı bant).

3. Polar Olmayan Yüzeyler:

Birçok yapıştırıcı-bant kullanıcısının belki de en zorlandığı malzemeler bu gruba girmektedir. Zira, yapıştırıcıdan beklentinin en fazla olduğu ve riskin daha yüksek olduğu uygulamalar nonpolar, düşük yüzey enerjisine (LSE) sahip malzemelerden kaynaklanmaktadır.

Polietilen, poliproplen, PVA, PTFE (teflon), toz boya, silikon gibi malzemeler LSE özelliklidir

ve üzerlerine uygulanacak standart bir yapıştırıcının yüzeyde yayılması çok zordur. Zira, malzemenin yüzey gerilimi o kadar düşüktür ki, yapıştırıcının yüzey gerilimi çoğu kez daha fazla olduğu için, yapışkan top halinde kalır ve yüzeyde akıp ilerleyemez.

Bu gibi durumların üstesinden gelmek için üreticilerin farklı çözümleri var. Mesela, 3M firmasının LSE yüzeyler için geliştirdiği özel formüle edilmiş bant ve yapıştırıcıları var. Sıvı yapıştırıcı grubundan, plastiklere özel çift komponentli akrilikler (3M DP8005, DP8010), bant grubundan LSE özellikli bantlar (3M 93020, 93010, LSE VHB110 ve özellikle toz boyalı yüzeylerde Primer94 ve 5952 VHB kombinasyonu vb.) tercih edilerek, PP, PE veya teflon gibi “inatçı” yüzeyler üzerinde istenen yayılma-akma performansı yakalanabilir.

Bu şekilde düşük yüzey gerilimine sahip malzemelerin bile güçlü, kalıcı şekilde yapıştırılması

mümkün olacaktır. Ayrıca, yine bir not olarak, silikon ihtiva eden yüzeylerde silikon yapışkanların daha iyi bir performans sergilediği bilinmektedir. Eğer yüzeylerinizin yapısı ile oynama imkanınız varsa, tercih edeceğiniz yapışkan yanısıra, bir takım fiziksel yöntemlerle de non-polar malzemelerinizi semi-polar veya polara yakın hale getirebilirsiniz.

Mesela, korona veya plasma işlemi ile yüzey üzerine yeterli derecede voltaj göndermek

suretiyle elektrik akımı sayesinde inert özellikteki bir malzemenin özelliklerini değiştirebilir ve gerilimi arttırabilirsiniz. Ayrıca, bazı uygulamalarda, sıvı yapıştırıcıları uygulamadan yüzey üzerinden hafif bir zımparalamapürüzlendirme işlemi yapabilirsiniz.

Pürüzlendirme fiziki bir müdahale olduğu için yapışma alanını arttırarak, yapışkan için daha fazla tutunma ve daha iyi yapışma performansı elde etmeye katkı sağlayacaktır. Tüm bu yüzey ve malzeme cinsilerinden bağımsız olarak, önemli bir kural da, yapıştırma işlemi öncesinde, yüzeylerin yağ, toz, kir, sıvı vb. tüm yabancı unsurlardan arındırılması, kısaca temizlenmesi olacaktır.

Yüzeylerinizi ardında yağ tabakası bırakmayacak bir sıvı ile temizlemeniz önerilir. Bunun için izopropil alkol, daha zorlu temizlik işlerinde MEK veya hiçbir temizleyici yoksa sadece temiz bir bez ve su ile yüzeyleri temizleyebilirsiniz.

Bant ve yapıştırıcı dünyasının belki de en zor ve anlaşılması gereken konusu, tek bir doğrunun olmaması ve her talebin-müşteri ihtiyacının kendine özel-biricik olmasıdır. Verdiğimiz tüm bilgiler, yapıştırıcı ve bant dünyasını daha iyi ifade edebilmek için yapılmış olan sınıflandırma ve izah metotları olsa da, en doğru yöntem her bir talebin belirtilmiş olan farklı parametrelerin önce ayrı ayrı, sonra da bir bütün olarak değerlendirmesi ile elde edilecek sonuçlara göre bir yapıştırıcı seçmek olacaktır.

Bu ilk yazımızda yapıştırıcı ve bant seçiminde malzeme/ yüzey yapısının önemine değindik. Bir sonraki yazımızda doğru ve başarılı uygulamaya götüren diğer kriterlerden devam edeceğiz.