Karbon Elyaf Takviyeli Rijit Poliüretan Köpüklerin Yanma Davranışlarının Konik Kalorimetre ile Deneysel Olarak İncelenmesi

Özet

Otomotiv endüstrisinde hafif parçaların üretilmesi önemli bir konudur. Bu sebeple iç ve dış aksamlarda kullanılmak üzere alternatif malzemeler üzerinde çeşitli çalışmalar yapılmaktadır. Bu alternatif malzemelerden biri de karbon elyaftır.

Karbon elyaf çeşitli otomotiv parçalarının üretiminde diğer malzemelerle birlikte kullanılmaktadır. Bu kapsamda, bazı otomotiv parçalarının, yolcu konforu ve güvenliği gereksinimlerini kesintiye uğratmadan ağırlık azaltımı ve ısı yalıtımını sağlamak için karbon elyaf takviyeli rijit poliüretan köpük kullanılarak üretildiği tespit edilmiştir.

Bununla birlikte, karbon elyafın yanıcı bir malzeme olmamasına rağmen, sert poliüretan köpüğün kolayca tutuşabilen ve yanabilen bir malzeme olduğunun dikkate alınması gerekmektedir. Bu çalışmada, karbon elyaf takviyeli rijit poliüretan köpüğün yanma özellikleri konik kalorimetre test cihazı kullanılarak incelenmiştir. Konik kalorimetre deneylerinde, düşük ve orta şiddetteki yangın şartları sırasıyla 15 kW/m2 ve 35 kW/m2 ısı akılarıyla sağlanmıştır. Köpük malzemelerin 15 kW/m2 ve 35 kW/m2 ısı akılarına maruz kalması durumunda ısı yayılım hızı, toplam ısı yayılımı, is, CO, CO2 ve NO değişimleri elde edilmiştir. Karbon elyafın, özellikle düşük şiddetteki yangınlarda poliüretan köpük malzemenin yanma direncinde dikkate değer oranda artışa sebep olduğu belirlenmiştir.

Giriş

Otomotiv endüstrisinde, üreticiler arasındaki ticari rekabette yakıt tüketimi, güvenlik, konfor ve egzoz emisyonları gibi farklı kriterler bulunmaktadır. Bu yüzden, yapısal hafiflik araçlar için önemli bir konudur. Bundan dolayı, araçların iç ve dış aksamları için alternatif kompozit malzemeler üzerine farklı çalışmalar yapılmaktadır [1, 2, 3].

Karbon elyaf, otomotiv endüstrisine yönelik kompozit malzeme üretiminde kullanılabilen önemli bir malzemedir. Karbon elyaf, çeşitli otomotiv parçaları üretmek için diğer malzemelerle birlikte kullanılmaktadır [4, 5, 6].

Bu kapsamda, bazı otomotiv parçalarının yolcu konforu ve güvenliği gereksinimlerini kesintiye uğratmadan ağırlık azaltımı ve ısı yalıtımını sağlamak için karbon elyaf takviyeli rijit poliüretan köpük kullanılarak üretildiği tespit edilmiştir [7, 8, 9].

Bununla birlikte, karbon elyaf yanıcı bir malzeme olmamasına rağmen, sert poliüretan köpüğün yanıcı olduğu ve kolayca yanabileceği dikkate alınmalıdır. Bu sebeple karbon elyaf takviyeli kompozitin yanma özellikleriyle ilgili araştırmaların yapılması gerekmektedir.

Polimer malzemelerin yanma özelliklerini incelemek için farklı testler bulunmaktadır. Bunlardan konik kalorimetre testi, malzemelerin yanma davranışlarını incelemek amacıyla en yaygın kullanılan yöntemlerden biridir. [10, 11].

Konik kalorimetre testi, ısı yayılım hızı, toplam ısı yayılımı, tutuşma süresi, en yüksek ısı yayılım hızı, is, CO, CO2 ve NO emisyonları gibi önemli parametreler belirlenebilir.

Bu çalışmada, konik kalorimetre testleriyle rijit poliüretan köpüğün (PUR) ve karbon elyaf kumaş takviyeli sert poliüretan köpüğün (PUR/CFF) yanma özellikleri incelenmiştir.

Malzemelerin, ısı yayılım hızı, toplam ısı yayılımı, tutuşma süresi, is, CO, CO2 ve NO emisyonları gibi yanma özellikleri belirlenmiş ve birbirleriyle karşılaştırılmıştır.

Malzeme ve Metod

Malzeme

Rijit poliüretan köpüğün (PUR) izosiyanat (PMDI 92140) ve polyol (Elastopor H2011/4) hammaddeleri TEKPOL firmasından (Türkiye) satın alınmıştır. Karbon elyaf kumaş (CFF) ise Spinteks firmasından (Türkiye) temin edilmiştir.

Numune Üretimi

Poliüretan köpük, kesikli bir proses ile üretilmiştir. Poliol ve izosiyanat bileşenleri, 3000 min-1 dönme sayısında 12 s süreyle bir mekanik karıştırıcıyla karıştırılmış ve ardından karışım, 30 dakika süreyle 40 ± 2°C sıcaklıkta tutmak için önceden ısıtılmış presin altına yerleştirilen alüminyum kalıba dökülmüştür.

Köpükler kalıptan çıkarıldıktan sonra kürleme işlemini tamamlamak için 24 saat süreyle laboratuvar koşullarında tutulmuştur. Köpük malzemeler, konik kalorimetre testlerinden önce 48 h bir süre ile 23 ± 1°C sıcaklık ve %50 ± 3 bağıl nemdeki özel şartlandırma cihazında tutulmuştur.

Karbon elyaf kumaşla kaplı rijit poliüretan köpüğü (PUR/CFF) üretmek için de benzer bir işlem uygulanmış ancak karbon elyaf kumaş, kalıbın tabanına ve kalıbın kapağının alt yüzeyine yerleştirilmiştir.

Konik Kalorimetre Yanma Testi

PUR ve PUR/CFF malzemelerin yanma davranışlarını incelemek için Şekil 1’de gösterilen konik kalorimetre cihazı kullanılmıştır. Konik kalorimetre cihazı ASTM E-1354 [12] ve ISO 5660 [13] standartlarına göre üretilmiştir.

Deney numuneleri 100 x 100 x 50 mm ölçülerinde kesilmiş ve 0,04 mm kalınlığındaki alüminyum folyo ile sarıldıktan sonra kalorimetrenin numune tutma aparatına yerleştirilmiştir. Numuneler yatay olarak düşük ve orta şiddetteki yanma senaryolarını temsil edebilen 15 kW/m2 ve 35 kW/m2’lik ısı akılarına maruz bırakılmıştır. Özel yazılımla sıcaklıklar, kütle kaybı, is, CO, CO2 ve NO üretimi 1 saniyelik zaman artış aralıklarıyla eş zamanlı olarak kaydedilmiştir. Farklı malzemelerin yanma dayanımını karşılaştırmak için kullanılan tutuşma gecikme süresi (TTI), ısı yayılım hızı (HRR), salınan toplam ısı (THR) ve en yüksek ısı yayılım hızı (PHRR) önemli parametreleri belirlenmiştir.

Şekil 1. Konik kalorimetre cihazı ve numunenin yanma görüntüsü

Sonuçlar ve Tartışma

PUR ve PUR/CFF köpükler 15 kW/m2 ve 35 kW/m2’lik iki farklı ısı akısında test edilmiştir. PUR ve PUR/CFF köpüklerinin HRR değerleri, Şekil 2’de görülmektedir. 15 kW/m2 ısı akısında, CFF takviyesinin tutuşma gecikmesini (TTI) yaklaşık 10 s geciktirdiği ve HRR değerlerini de önemli ölçüde azalttığı açıkça görülmektedir.

PUR ve PUR/CFF’nin PHRR değerleri sırasıyla yaklaşık 95 kW/m2 ve 50 kW/m2’dir. Bununla birlikte, 35 kW/m2 ısı akısında, CFF takviyesinin köpüğün tutuşma ve yanma davranışını büyük ölçüde etkilemediği belirlenmiş olup, PUR ve PUR/CFF’nin PHRR değerlerinin, sırasıyla 146 kW/m2 ve 112 kW/m2 olduğu tespit edilmiştir.

Şekil 2. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2ısı akılarında HRR değişimleri

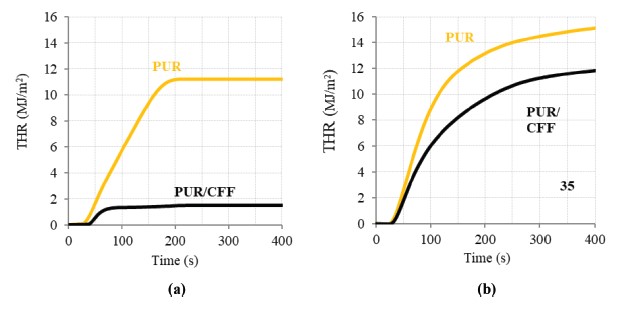

Şekil 3, iki farklı ısı akısında PUR ve PUR/CFF’nin THR değerlerini göstermektedir. PUR malzemenin 15 kW/ m2 ısı akısında THR değeri yaklaşık olarak 11,2 MJ/m2iken, CFF takviyesi THR değerini yaklaşık %87 oranında azaltarak 1,5 kW/m2’ye düşürmüştür.

Bununla birlikte, ısı akısı 35 kW/m2’ye yükseltildiğinde, PUR ve PUR / CFF’nin THR değerleri 400 saniyelik yanma süresinde yaklaşık olarak 15.1 MJ/m2 ve 11,9 MJ/m2 olmuştur.

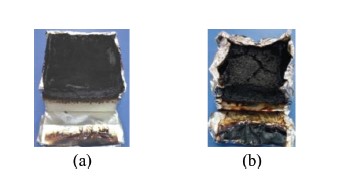

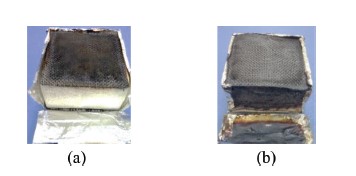

Bu durumda THR’de azalmanın sadece yaklaşık %21 olduğu belirlenmiştir. Şekil 4 ve 5, 15 ve 35 kW/m2’lik ısı akılarında konik kalorimetre testlerinden sonra PUR ve PUR/CFF malzemelerin resimlerini göstermektedir.

Şekil 3. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2 ısı akılarında THR değişimleri

Şekil 4. (a) 15 kW/m2 and (b) 35 kW/m2 ısı akılarında PUR köpüğün konik kalorimetre testi sonrası görüntüsü

Şekil 5. (a) 15 kW/m2 and (b) 35 kW/m2 ısı akılarında PUR/CFF köpüğün konik kalorimetre testi sonrası görüntüsü

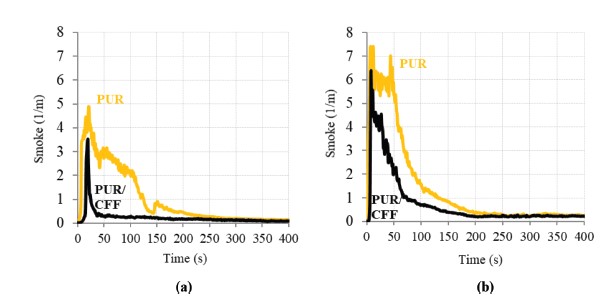

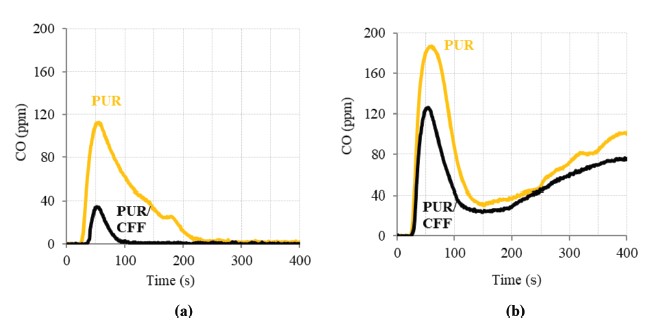

Rijit poliüretan köpüklerin yanması esnasında is ve CO üretimi de önemli bir konudur. Çünkü bu emisyonlar yangın esnasında yaşanan zehirlenmelerin ana sebebidir. Şekil 6 ve Şekil 7’de PUR ve PUR/CFF köpük numunelerin yanma esnasındaki is ve CO üretimleri verilmiştir.

CFF takviyesinin malzemenin is ve CO üretimini azalttığı açıkça görülebilmektedir. Ancak CFF, 15 kW/m2 ısı akısı değerinde daha etkilidir. 35 kW/m2 ısı akısı uygulamasında, 200 s sonrasında PUR ve PUR/CFF malzemelerde CO üretiminin hala devam ettiği görülmektedir.

400. saniyede alev görülmemesine rağmen, dikkate değer CO emisyonun varlığı rijit poliüretan köpük malzemelerde alevsiz yanmanın devam etmesi ile açıklanabilmektedir.

Şekil 6. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2 ısı akılarında is üretimleri

Şekil 7. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2 ısı akılarında CO üretimleri

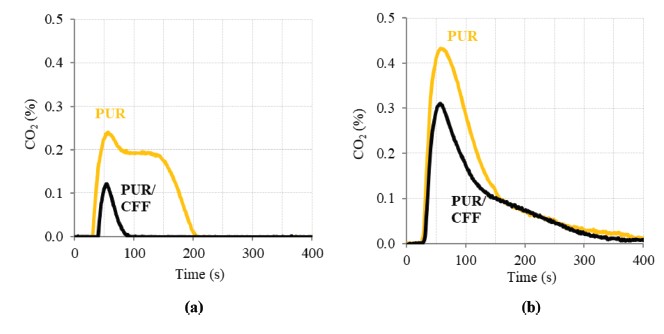

Köpüklerin yanma esnasındaki CO2 üretimleri Şekil 8’de görülmektedir. Beklendiği gibi CO2 değişimleri HRR değişimlerine çok benzemektedir. Çünkü CO2 üretimi, yanan maddelerin miktarıyla ilişkilidir.

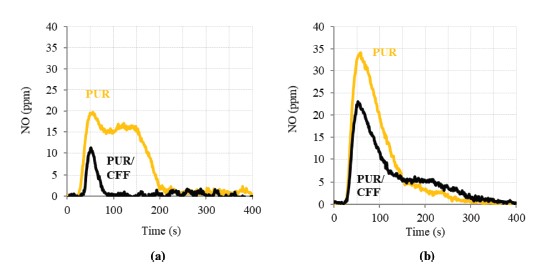

Bunlara ek olarak Şekil 9’da köpüklerin yanma esnasındaki NO üretimlerini göstermektedir. NO, yangın sırasında bir başka zehirlenme nedenidir. CFF’nin, özellikle düşük ısı akısı uygulamasında, dikkate değer oranda NO oluşumunu azalttığı görülmektedir.

Şekil 8. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2 ısı akılarında CO2 üretimleri

Şekil 9. PUR ve PUR/CFF malzemelerin (a) 15 kW/m2 ve (b) 35 kW/m2 ısı akılarında NO üretimleri

Concluding Remarks

In this study, fire behaviors of neat and carbon fiber fabric reinforced rigid polyurethane foam materials were investigated with a cone calorimeter running at different heat fluxes, namely 15 and 35 kW/m2, which simulate the small, and the medium sized fire conditions, respectively.

The heat release rate, the total heat released, smoke, CO, CO2 and NO variations of the foams with time were determined and compared each other.

It was determined that although the carbon fiber fabric can significantly enhance the fire resistance of rigid polyurethane foam in small sized fire conditions, the beneficial effects of CFF decrease in the medium sized fire conditions.

Acknowledgements

The authors would like to thank Pamukkale University Scientific Research Council (BAP) and TUBITAK (The Scientific and Technological Research Council of Turkey for supporting this study.

Fatih Demiryuğuran

Pamukkale Üniversitesi

Araştırma Görevlisi

Prof. Dr. Nazım Usta

Pamukkale Üniversitesi

Makine Mühendisliği Bölümü