Türkiye’de Yeraltı Kaynaklarının Zenginleştirme Proseslerinde Flokülant Uygulamaları

Türkiye, maden kaynaklarına sahip olma konusunda oldukça zengin bir konumdadır. Ülkenin farklı bölgelerinde, farklı cevherleşme özelliklerine sahip yeraltı kaynakları bulunmaktadır.

Görünen rezervlerin dışında, tahmini rezervler de hesaba katılırsa, bir servetin üzerinde yaşıyoruz denilebilir.Son yıllarda, ülkemizde yapılan maden yatırımlarını heyecanla takip etmekteyiz.

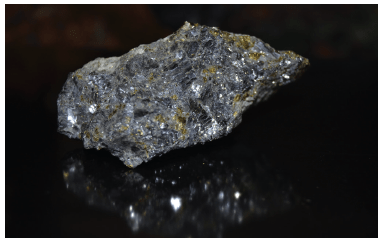

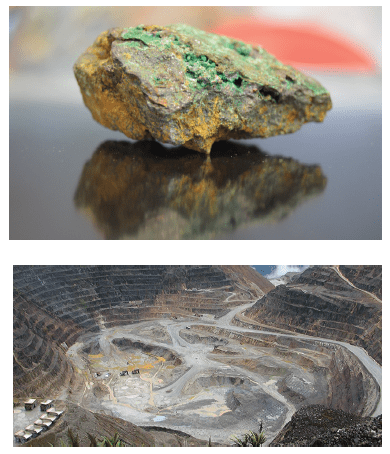

Fizibilite aşamasında, proje aşamasında, kurulum aşamasında bulunan çok sayıda metalik (altın, gümüş, bakır, kurşun, çinko vb.) ve metalik olmayan endüstriyel hammadde; feldspat, bentonit, fosfat, silis, quarz ve benzeri madenlerimiz bulunmaktadır. Sahip olunan bu rezerv miktarları ve maden yatırımları, gelişmiş zenginleştirme proseslerini de beraberinde getirmektedir. Her cevher için sahip olduğu mineral özelliklerine göre farklı zenginleştirme yöntemleri kullanılarak çıkarılan maden miktarı ve kalitesi artmaktadır.

Sahip olunan bu rezerv miktarları ve maden yatırımları, gelişmiş zenginleştirme proseslerini de beraberinde getirmektedir. Her cevher için sahip olduğu mineral özelliklerine göre farklı zenginleştirme yöntemleri kullanılarak çıkarılan maden miktarı ve kalitesi artmaktadır.

Bu da uygun kurulmuş makine-ekipman sistemiyle ve kimyasallar ile gerçekleştirilmektedir. Bu kimyasallardan biri de tesislerin farklı noktalarında, farklı hedefler için kullanılan flokülanttır.

Flokülantın başlıca kullanım alanları; su, atık su arıtma ve maden sektörleridir. Arıtma tesislerinde, atık suyun deşarj edilebilmesi için kirleticilere ait bazı değerlerin yasal olarak belirlenen limitlerin altına indirilmesi gerekmektedir. Bu işlemin yapılması için bir takım farklı arıtma kimyasalları ile birlikte flokülant kullanılmaktadır.

Flokülantın maden sektöründe kullanıldığı alanlar ise oldukça geniştir. Metalik madenler ve endüstriyel hammadde zenginleştirme tesislerinde, üretim metodlarında, flokülant hem konsantre eldesinde hem de atık yönetiminde kullanılmaktadır.

Flokülantı -bir diğer adıyla polielektroliti-, kısaca açıklamak gerekirse, heterojen karışımlarda, çökme süresi uzun olan askıdaki ince katı tanelerin polimer zincirleri yoluyla birbirine bağlanmasını sağlayan, organik yapılı kimyasal maddeye verilen isimdir.

Uygulanan işlemin adına flokülasyon (yumaklaştırma), oluşan bağlı tanelere flok (yumak) denilmektedir.

Temel çalışma prensibi, Van der Waals kuvvetleri ile bağ oluşturmasıdır. Bilindiği üzere, mineraller iyon yüküne sahiptir. Bağ yapılması istenen minerallerin sahip olduğu iyon karakterine en uygun yükte flokülantın beslenmesiyle, önce katı taneler polimer zincirlerine, sonrasında ise bu zincirler birbirlerine köprüleme işlemiyle bağlanır.

Boyutu yumaklaşma ile büyüyen ve ağırlıkları artan tanecikler, bulundukları sıvı içerisinde yer çekimi kuvvetiyle daha kısa sürede dibe çökerler.

İyon yükü değerinin dışında diğer etkili parametre flokülantın molekül ağırlığıdır. Molekül ağırlığının değeri, polimer zincirinin uzunluğunu gösterir. Bu da farklı tipteki uygulamalarda, farklı molekül ağırlıklarında ürünler kullanılmasını gerektirir.

İyon yüklerine göre anyonik, katyonik ve nanyonik olmak üzere üç farklı tipte flokülant vardır. Toz ve sıvı formlarda satışa sunulur. Toz ürünler genellikle 25kg’lık polietilen torbalarda, talebe göre 1 tonluk bigbaglerde ambalajlanır. Sıvı ürünler ise 1000lt‘lik IBClerde satışa sunulur.

Tesislerde çözeltisi hazırlanarak kullanılır. Tavsiye edilen çözelti konsantrasyonu ‰1 veya ‰2 olmakla beraber tesis koşullarına göre max. ‰5 ‘e kadar da çözelti hazırlanabilir.

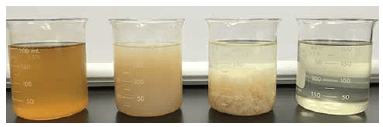

Yukarıda anlatılan teorik bilgileri işletme şartlarına uygulamak için öncelikle çöktürülmeye ihtiyaç duyan askıda katı maddeleri içeren sıvı karışıma, hangi flokülantın uygun olduğu tespit etmek gerekmektedir.

Uygun ürünü tespit etmek konusunda teorik bir çıkarımda bulunmak doğru olmaz. Bunun yerine, laboratuvar şartlarında flokülasyon testi yapmak ve test sonucunda bir ürün belirlemek en doğru yöntemdir. İşletmelerde verimli bir flokülasyon uygulaması için aşağıdaki 3 ana parametreye dikkat edilmelidir:

1. Doğru flokülant tespiti.

2. Doğru dozlama miktarı.

3. Doğru dozlama noktası

Laboratuvar çalışmalarında uygun ürün tespiti yapıldıktan sonra; belirlenen ürün veya ürünlerin tesise entegre edilmesi önemlidir. Bu sebeple laboratuvarda belirlenen flokülant, işletmede denenerek, tesis şartlarına göre tekrar değerlendirilmelidir. Özellikle büyük kapasiteli tesisler için bu yöntem uygulanması önemle tavsiye edilir.

Flokülantın tek başına yeterli olmadığı koşullarda, birlikte kullanıldığı diğer kimyasallar koagülantlardır. Koagülasyon (pıhtılaştırma) işlemi, çok ince boyuttaki tanelerin topaklaşması ya da suda çözünmüş halde bulunan minerallerin askıda hale getirilmesi olarak tanımlanabilir.

Koagülasyon işlemi, flokülasyondan önce uygulanır. Koagülantın askıda katı hale getirdiği ya da birbirine bağladığı tanecikler, flokülant uygulanmasıyla floklar oluşturularak çöktürülür.

Ar-Ge çalışmaları sürekli olarak devam eden flokülantın, önümüzdeki yıllarda da yeraltı kaynaklarının zenginleştirilmesinde ve çevre bilincinin geliştirilmesinde önemli bir rol oynayacağı beklenmektedir.

Madencilik faaliyetlerinde, hem prosesin içerisinde üretimin bir parçası olması hem de işletmelerin çevreye karşı olan sorumluluklarından atık yönetiminde yardımcı bir materyal olması flokülantın önemini göstermektedir.

Zenginliklerimiz olan yer altı kaynaklarımızı ekonomiye kazandırırken, gelecek nesillere aktarmamız gereken sağlıklı, temiz yaşama alanlarımızı korumak en temel görevimiz olmalıdır.

Maden zenginleştirme tesislerinin en önemli ihtiyacı olan suyun verimli bir şekilde kullanılmasında flokülantın gerekli bir kimyasal olduğu ortaya çıkmaktadır.

Oğuzhan Abdullahoğlu

Satış Mühendisi

ECS Kimya

Merve Seçer

Satış Mühendisi

ECS Kimya