Boya üretiminde kalite standardının korunması, beklentilerinin en üst düzeyde karşılanabilmesi son kullanıcının koşulsuz memnuniyetinin sağlanması, uluslararası kalite sistemlerinin benimsenmesi ve kalite kontrol testlerinin yapılmasıyla mümkündür.

Standart testlerin düzenli ve titizlikle yapılması da üretim aşamasında oluşabilecek sorunlara zamanında müdahale imkânı verebilmesi açısından önem taşımaktadır. Boya kalite kontrol testleri ıslak ve kuru boyalar üzerinden tanımlanmaktadır. Bu makalede yaş boya testleri değerlendirilmektedir.

Kalite kontrol testlerinde standartların sağlanması ve test güvenilirliğinin elde edilebilmesi tüm ortam koşullarının stabil olmasını gerektirmektedir. Testlerin tamamı aynı koşulların sağlandığı numune üzerinden yapılmalı, boya kalınlığı, ortam koşulları, kuruma şartları, yüzey hazırlama gibi parametreler belirlenmelidir.

Yaş boyalarda yapılan başlıca test metotları aşağıdaki gibi sıralanabilir:

• Gözle inceleme,

• Katı madde miktarı,

• Yoğunluk,

• Örtücülük,

• Akma-Sarkma,

• Viskozite,

• Reoloji.

Gözle İnceleme

Gözle inceleme yönteminde boya yüzeyinde kaymak tabakası, jelleşme, faz ayrışması, çökme ve yabancı madde olup olmadığına bakılır. Jelleşme, boya kıvamı kontrol edildiğinde akışkan olmayan pelte halini alan kısımdır. Tiksotropik boyalar dışında jelleşmiş bir boyayı karıştırarak akıcı hale getirmek mümkün değildir.

Faz ayrışması, boya içerisindeki maddelerin gözle görülebilir seviyede birbirinden ayrılmasıdır. Genel olarak su bazlı boyalarda yağ tabakasının, solvent bazlı boyalarda ise alkid fazının yüzeye çıkması durumudur.

Faz ayrımı olan boya karıştırıcı yardımı ile homojen hale gelene kadar karıştırılır ve dinlendirilir. Faz ayrımı gözlemlenmemesi boyanın kullanılabilir durumda olduğunu gösterir.

Çökme, boya içerisindeki katı maddelerin dipte sert veya yumuşak çökelti oluşturması durumudur. Çökme oluşan boya karıştırıldığında homojen bir hal alıyorsa yumuşak çökmedir ve boya kullanılabilir durumdadır. Karıştırılamıyor ve çökme kütle halindeyse boya kullanılamaz.

Katı Madde Miktarı

Boyayı oluşturan pigment ve doldu maddeleri katı madde miktarını belirlemede büyük orana sahiptir. Katı madde miktarı üreticinin maliyet hesaplarına göre formüle edilebilmektedir. Katı madde miktarı tayini ASTM D4290/TS EN ISO 3251 standart metotları

ile belirlenmektedir.

Darası alınmış bir kap yüzeyine 1-2 gr kadar boya numunesi eklenir. Boyalı kapak hava sirkülasyonlu bir fırında 1050C’de 3 saat bekletilir. Süre sonunda desikatörde soğutulur ve tekrar tartım yapılır.

Yoğunluk

Ağırlık ve hacim arasındaki ilişkiyi gösteren bir değerdir. Boya tüketiminin hesaplanabilmesi için değerlendirilen bir parametre olmasının yanı sıra ürünün ambalajlanması sırasında boyanın yoğunluğu önemlidir. Yoğunluk ölçümü TS EN ISO 2811-1 standart metotları ile yapılmaktadır.

Yoğunluk genellikle piknometre ile ölçülür. Yoğunluk kabı darası alındıktan sonra, çok az taşacak şekilde boya ile doldurulur ve kapağı kapatılarak taşan boya temizlenir. Tekrar tartılır ve iki tartım arasındaki fark, 100 ml boyanın ağırlığı olup, hesaplanan değer kabın

iç hacmine bölünerek yoğunluk bulunur.

Ölçümler yapılırken boya sıcaklığı yine 200C olmalı ve kullanılan terazi en az 0,01 gr hassasiyetinde olmalıdır. Yoğunluk değeri sıcaklığa bağlı olarak değişkenlik göstereceğinden ölçümün yapıldığı sıcaklık mutlaka belirtilmelidir.

Örtücülük

TS EN ISO 6504-3 ile standardize edilen boyaların örtme gücü, sürüldüğü yüzeyi tamamen kapatma gücü olarak tanımlanabilir. Bu özellik içinde bulunan pigment ve onun formülasyon içindeki etkileşiminden kaynaklanmaktadır. Bu basit bir zebra kâğıdı yöntemi ile test edilir.

Test plakasına yapıştırılan zebra kâğıdına 1, 2, 3, 4,.. kat boya uygulanarak kalınlık değerinin giderek arttırıldığı bir boya filmi elde edilir. Boya filmi tamamen kuruduktan sonra, zebra kağıdının siyah beyaz şeritlerinin fark edilmediği nokta işaretlenir ve bu noktanın her iki yanındaki film kalınlığı ölçülür. Ölçülen değerin ortalaması mikron cinsinden kuru film örtücülüğü olarak verilir.

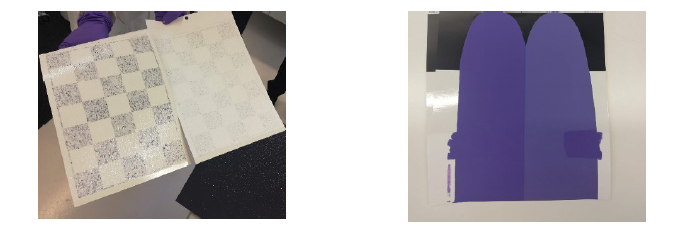

Ölçümlerin yapıldığı plaka görüntüleri Şekil 1’de verilmiştir.

Akma-Sarkma

Her türlü boyanın akma-sarkma limiti ASTM D4400/ ASTM D2801 standart metotları ile belirlenmektedir.

Dikey bir test plakasının tamamına 1 kat boya uygulanır. Her seferinde 3-4 cm sağdan başlamak koşulu ile 2.,3.,4.,5… katlar uygulanır. Uygulama bittikten 1 dakika sonra test plakası kurumaya bırakılır. Test plakası kuruduktan sonra üzerindeki film kalınlıkları ince

filmden kalın filme doğru ölçülür.

Boyanın akmaya sarkmaya başladığı nokta mikron olarak tespit edilir. Sarkmanın tespit edildiği ilk noktadaki kuru film kalınlığı, boyanın sarkma limiti olarak belirlenir.

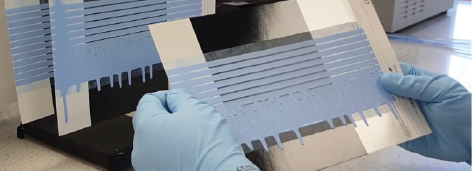

Şekil 2’de akma testi görüntülenmektedir.

Viskozite

Viskozite, boya kalitesini belirleyen en önemli parametrelerden biridir. Sıvının akmaya karşı oluşturduğu direnç olarak tanımlanabilir. Standart metotlarda ASTM D2196 / ASTM D1200 kodları ile belirlenen viskozite ölçümü sektörde en yaygın kullanılan test metotlarından

biridir. Yayılma, sarkma, akma, fırça veya tabanca ile uygulanabilirliği gibi özellikleri ile ilgili

bilgi veren, belirleyici bir değer elde edilmesini sağlar.

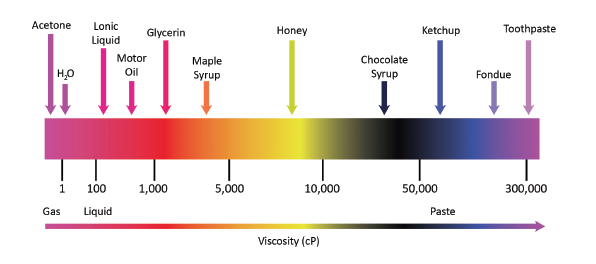

Farklı malzemelerin viskozite aralıkları Şekil 3’te verilmiştir.

Sıvıya uygulanan kesme hızı ve kesme kuvveti arasındaki oran sabit ve zamana göre değişmiyorsa bu tür sıvılar Newtonian olarak adlandırılır. Su, solvent, yağ gibi sıvılar bu gruba örnek olarak verilebilir. Newtonian türü sıvılar için viskozite ölçümü DIN CUP4 metodu ile ASTM D1200 standardı esas alınarak yapılmaktadır.

Ölçüm için öncelikle viskozite ölçüm cihazı temizlenir, su banyosunda boya ısısının ortalama 20C°‘de olması sağlanır. Güzelce karıştırılan boya, içinde hava kabarcığı kalmadığında DIN CUP’ın iç kısmına parmakla delik kapatılarak tamamen dolana kadar doldurulur.

Bu sırada kabın içine hava girmemesine dikkat edilir. Parmak çekildiği anda kronometre çalıştırılır, boyanın sürekli akmayı keserek damlamayı başladığı sırada durdurulur.

Ölçümden elde edilen değer, ölçümün yapıldığı sıcaklık ve viskozimetrenin türü belirtilerek verilir. Örneğin; 45”/DIN CUP4 veya FORD CUP 4/200C. DIN CUP4 ve FORD CUP4 ölçüm cihazı Şekil 4’te verilmiştir.

Boyaların önemli bir çoğunluğu non-Newtonian sıvılar olarak tanımlanmakta ve bu durumda viskozite ölçümleri için rotasyonal viskozimetre ile ölçülmektedir. Bir kap içine alınan boya örneklerine rotasyonal hareket eden spindle yardımıyla kesme kuvveti uygulanmakta ve sıvının kesme kuvvetine gösterdiği direnç ölçülmektedir. Ölçüm için genellikle Brookfield

metodu temel alınarak tasarlanan rotasyonal viskozimetreler kullanılmaktadır.

Viskozimetre cihazı Şekil 5’te belirtilmiştir.

Reoloji

Reoloji, rheos (akış) ve logos (bilim) kelimelerinden türetilmiştir ve sıvıların akış özelliklerini tanımlamaktadır. Reoloji, sıvı veya katı malzemeye bir kesme kuvveti uygulanarak sıvının tüm akış davranışı üzerinden son ürüne etki edecek özelliklerini belirlemeye yardımcı

olur.

Reometre yardımı ile sıcaklık, zaman ve basınç ya da kesme kuvveti gibi viskozimetre kullanıldığında eşzamanlı olarak ölçülmesi mümkün olmayan parametreler akış eğrisi üzerinden değerlendirmeye dahil edebilir.

Bu da özellikle formülasyonunun geliştirilmesi aşamasında uygulamanın türüne göre ürünün şekillendirilmesini sağlar. Bunun yanı sıra endüstride yaygın olarak kullanım alanı bulan visko-elastik malzemelerin sünme, gevşeme, şekil değiştirme ve tüm deformasyon özellikleri de yine reoloji yardımıyla anlaşılabilmektedir.

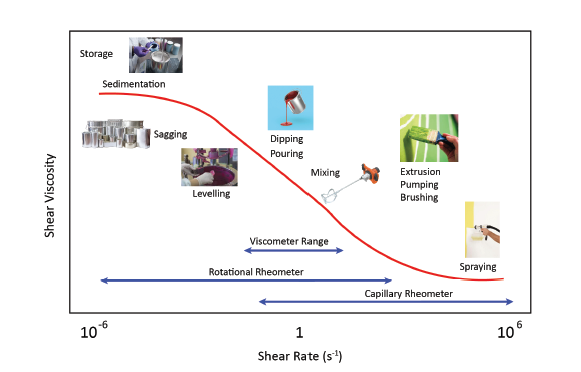

Farklı uygulamalara göre geliştirilen boya tiplerinde akış davranışının ölçülmesi son derece önem kazanmaktadır. Depolarda bekletilme, fırça ile uygulama veya püskürtmeli olarak kullanımı arasında fark oluşturan etken, ürüne uygulanan kesme hızı ve kesme kuvvetidir. Akış eğrisinin ölçülmesi ve değerlendirilmesi ile ambalajlanan ürünün fırça veya püskürtme

uygulamalarında istenen özelliklere sahip olması sağlanır.

Şekil 6‘da boya uygulamalarında farklı kesme hızı ile viskozite değişimleri görülmektedir.

Reoloji ölçümleri Reometre cihazı ile yapılmaktadır. Reoloji çalışmasının yapılacağı koşullar ve ürünün özelliklerine göre farklı cihaz seçimi yapılmalıdır. Reometre cihazı Şekil 7’de sunulmuştur.

Ölçüm kapasitelerinde düşük viskozite değerine sahip sıvılardan viskoelastik veya katı maddelere kadar geniş bir aralıkta reoloji çalışması yapılabilmekte, akış diyagramlarının yanı sıra ürünün deformasyon, camsı geçiş sıcaklığı, raf ömrü gibi özellikleri de ölçülebilmektedir.