1. Giriş

Değişik birçok tanımlama yapmak mümkün olmakla birlikte, odunların (lif, yonga veya parçacık), diğer malzemelerle örneğin; plastik, sentetik lifler, tutkal, dolgu maddeleri, fonksiyonel bileşikler, vb. sıcaklık ve basınç altında bir araya getirilmesiyle elde edilen ürünler kısaca “Ahşap Kompozit Malzeme” olarak bilinmektedir.

Bu bakımdan ahşap kompozit malzemelerde odun bir matris yapı içinde tutulmaktadır.

Zamanla orman varlığının dünya genelinde azalması ve odun fiyatlarının yükselmesi, ayrıca kimya ve tutkal endüstrisinin gelişmesine paralel olarak, ahşap kompozit malzemeler de gelişim göstermiştir.

Zira bu malzemeler, masif ağaç malzeme yerine onun kusurlarını elimine edilmiş şekilde ve daha homojen, dayanıklı ve tüketici taleplerini karşılayan mühendislik tasarımı levha ürünleri olarak yaygın olarak kullanılmaya başlanmıştır.

Ahşap diğer malzemelere göre birçok avantaja sahip olmasından dolayı (fiyatı, kolay işlenmesi, hafifliği vb.) ahşap esaslı kompozit malzemelere olan ihtiyacın gelecekte de artması beklenmektedir.

2.Ahşap Kompozit Malzemenin Sınıflandırılması

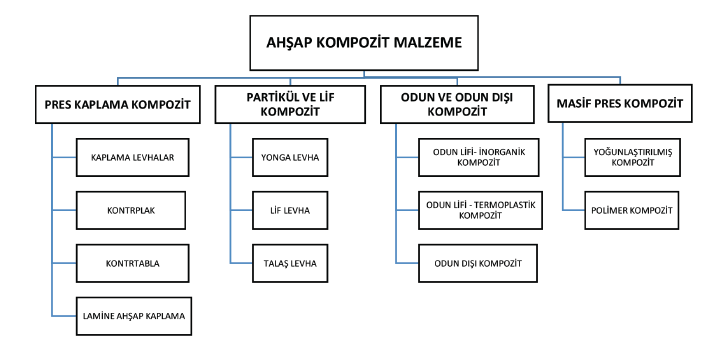

Ahşap kompozit malzemeleri genel olarak, kullanılan hammadde tipi ve uygulanan üretim yöntemlerine göre Şekil 1’deki gibi sınıflandırmak mümkündür.

Şekil 1. Ahşap Kompozit Malzemeler (Youngquist,1988)

Diğer bir sınıflandırma şekli ise Şekil 2’de olduğu gibi; yoğunluk, hammadde tipi, üretim yöntemine göre yapılabilir.

Şekil 2. Ahşap kompozit malzeme sınıfları (Suchsland ve Woodson, 1987)

Şekil 1 ve 2‘de kısaca sınıflandırılan ahşap esaslı kompozit malzemeler üzerine daha ayrıntılı bilgiler diğer kaynaklardan sağlanabilir ((Suchsland ve Woodson, 1987; (Youngquist, 1988).

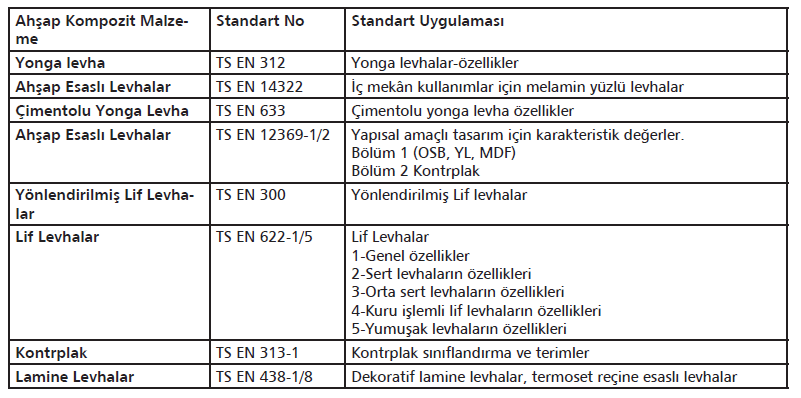

Aşağıda, Çizelge 1’de, ülkemizde ahşap esaslı kompozit malzemelerle ilgili bazı standartlar ve özellikler verilmiştir.

Çizelge 1. Ahşap kompozit malzemelerde kullanılan standartlar (intweb.tse.org.tr)

2.1. Yonga Levha Kompozitler

Ahşap yonga levhalar; TS EN 309 (1999) standardına göre “odun parçalarından (odun parçaları, yonga, testere talaşı, rende talaşı vb.) ve/veya lignoselülozik malzemelerden (keten, kenevir ipliği, kendir ipliği, suyu çıkarılmış şeker kamışı posası vb. odunlaşmış bitkilerden) elde edilen yongaların tutkallandıktan sonra, sıcak preslenmesiyle elde edilen levhalardır” şeklinde tanımlanmaktadır. TS EN 309’a göre yonga levhaların sınıflandırlması Çizelge 2’de belirtilmiştir.

Yonga levha üretiminde kullanılan parçalıkların boyutları ve ilave üretim tekniklerinin olmasına göre farklı tiplerde yonga levhalar üretilmesine rağmen kullanılan bütün üretim yöntemlerinde temel olarak işlemler aynıdır (Güller, 2001). Şekil 3’te yonga levhaya ait tipik üretim aşamaları belirtilmiştir.

• Yonga geometrisinde yonga levhalar, normal yonga levhalar (Particle board, PB),

• Etiket yongalı levhalar (Wafer board, WP),

• Şerit yongalı levhalar (Flake board, FB),

• Yönlendirilmiş yonga levhalar (Oriented structurel board, OSB) olarak gruplandırılabilirler.

Yonga levha üretiminde hemen her türlü ağaç malzemenin kullanılabilmesi yanında, birincil orman ürünleri endüstrisi atıklarından da (talaş, artık ve atık odunlar, ince dal ve gövde odunları vb.) faydalanılabilmesi, bu ürünün dünya genelinde çok yaygın üretilmesini sağlamıştır.

Ayrıca yonga levhalar birçok kullanım yeri için gerekli fiziksel ve mekanik özellikleri taşırlar, düzgün yüzeylidir, istenilen kalınlıkta üretilebilir, homojen bir yapıya sahiptir, yanmayı geciktirici ve su itici malzemelerle işlem görmesi sonucu farklı özellikler kazandırılabilir.

Yonga levhalarda doğal ahşap malzemede olan büyüme kusurları örneğin; lif kıvrıklığı, budaklık, çürüme, vb. bulunmadığından hem daha ekonomik hem de birçok alanda daha kullanışlıdırlar.

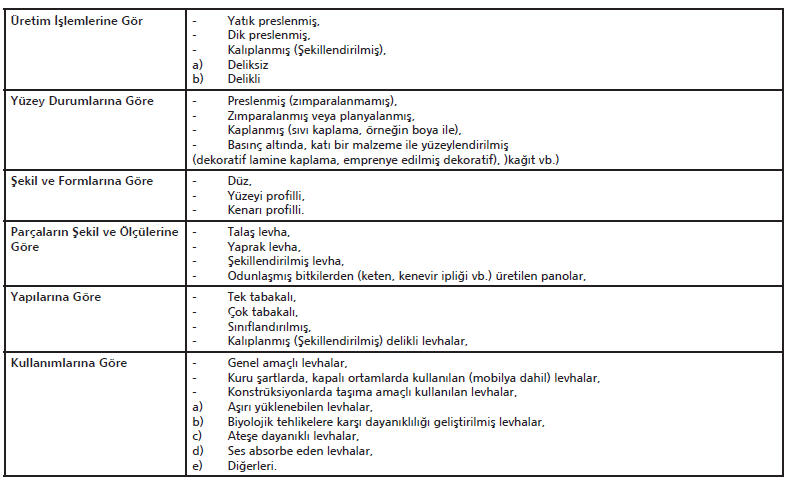

Yonga levhalar birçok şekilde sınıflandırılmaktadırlar. Aşağıda Çizelge 2’de TS-EN 309’a göre yonga levhaların sınıflandırılması örnek olarak verilmiştir.

Çizelge 2. TS-EN 309’a Göre Yonga Levhaların Sınıflandırılması

2.2. Lif Levha Kompozitler

Lif levhalar; TS EN 622-1 (2005) standardına göre “Ahşap ya da diğer lignoselülozik maddelerden elde edilen liflerin doğal yapışma ve keçeleşme özelliğinden faydalanılarak veya yapıştırıcı maddeler ve bazı durumlarda diger katkı maddeleri katılarak oluşturulan levha taslağının ısı ve/veya basınç uygulaması sonucu elde edilen malzemedir”şeklinde tanımlanmaktadır.

Lif levha kullanımı tarihsel süreçte M.Ö VI. yüzyıla kadar dayanmakta olup, Japonya’da küçük evlerin duvarlarında ağır kâğıt tipinde bir çeşit lif levha kullanılmıştır. 1850 yılında İngiltere’de birden fazla karton tabakalarının yapıştırılması ile elde edilen levhalar inşaat sektöründe kullanılmıştır.

Özellikle 1980’li yıllardan itibaren dünyada orta yoğunlukta lif levha (MDF) üretiminin hızlı bir şekilde artmasına neden olan en önemli etken, hammadde isteğinin yonga levhadan daha geniş sınırlar içerisinde olması, masif ahşap malzeme gibi işlenebilmesi nedeniyle daha fazla kullanılması, fiziksel ve mekanik özelliklerinin tatmin edici olması şeklinde verilebilir (Erinç, 2002).

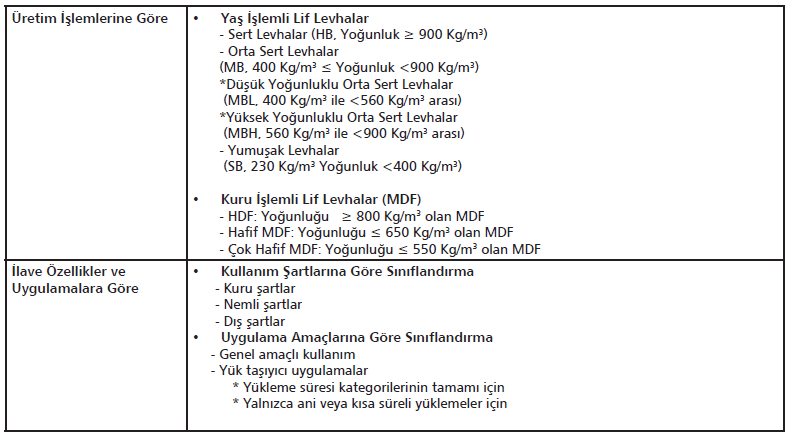

Lif levhalar, üretim işlemlerine, kalınlığa, yoğunluğa, özel özelliklerine, kullanım şartlarına veya uygulama amaçlarına vb. kriterleregöre sınıflandırılabilmektedir. TS 3635 EN 316 (2005)’e göre lif levhaların sınıflandırılması Çizelge 3’te görülmektedir.

Yaş ve kuru yöntem olmak üzere iki ana üretim teknolojisi söz konusudur. Yaş yöntemde levha taslağı sulu ortamda oluşturulmakta ve bağlayıcı olarak lignin kullanılmaktadır. Kuru yöntemde ise elde edilen lifler kurutulmakta ve levha taslağı kuru ortamda oluşturulmakta ve bağlayıcı olarak sentetik reçineler kullanılmaktadır.

Kuru yöntemle lif levha üretimi yonga levha üretimine benzemektedir (Maloney,1993).

MDF levhaların kullanım yerinde üstünlük sağlayan en önemli özelliği homojen yapıda olmasıdır. Bu yapı liflerin inceliği ve pres teknolojisi sayesinde olmaktadır. Levhaların özgül ağırlıkları arttıkça mekanik dayanımı da artmaktadır (Youngquist, 1988).

Bu üstün teknolojik özellikler MDF’nin kullanım hacminin artmasını sağlamaktadır. MDF’ye olan talebin artması hammadde sıkıntısına yol açmakta ve bu nedenle alternatif hammadde kaynaklarının araştırılması önemli olmaktadır. Çizelge 3’te TS 3635’e göre lif levhaların sınıflandırılması verilmiştir.

Çizelge 3. TS 3635’e Göre Lif Levhaların Sınıflandırılması

2.3. Kontrplak

Kontrplaklar; TS EN 313-27 standardına göre “Belli çap ve uzunluğa sahip düzgün gövdeli ağaç malzemenin soyulması/kesilmesi suretiyle elde edilen, tutkallanmış ince levha tabakaların her birinin lif yönlerinin birbirine dik gelecek şekilde bir araya getirilmesi ve yüksek sıcaklıkta preslenmesi ile üretilen panel malzemeler” olarak tanımlanmaktadır.

Yapıyı oluşturan her bir ince tabakadaki lif yönleri birbirine dik olduğundan, kontrplaklar 3 ve daha fazla tek sayıda tek tabaka içerirler.

Kontrplaklar, tabakalı bir yapıda bulunduklarından, kullanım amaçlarına ve hammadde özelliklerine bağlı olarak iç ve dış tabakalar için tek bir ağaç türü kullanılabileceği gibi, değişik desen ve estetik özelliğe sahip odunlar özellikle dış tabakalarda da kullanılabilir (Çolakoğlu, 2005).

Ayrıca yüzey tabakaları oluşturan levhaların kusur ve estetik görünüşleri, kontrplakların sınıflandırılmasında kullanıldığından, dış tabakalarda estetik değeri yüksek, kalite düşürücü kusurları bulunmayan levhaların kullanılması kalitenin yükselmesini sağlar.

Kontrplağın TSE 3103 EN 313-1’e göre sınıflandırılması Çizelge 4’te görülmektedir.

Çizelge 4. TSE 3103 EN 313-1(1998) ‘e göre Kontrplak Sınıfları

Orta tabakada kullanılacak ağaç malzemede, renk, desen veya estetik vb. fazla bir özellik aranmaz ve sadece soyulmaya uygun, düzgün büyümüş, belli çaptaki ağaç malzemeler kullanım için yeterli kabul edilebilir.

Genel olarak kontrplakların, dekoratif ve yapısal amaçlar olmak üzere iki temel kullanım alanı vardır. Yumuşak odunlardan üretilenler, yeterli direnç ve fiziksel özelliklere sahip olduklarından daha çok bina ve yapı işlerinde yapısal amaçlar için tercih edilmektedir.

Dekoratif özelliği daha yüksek sert ağaçlardan üretilenler ise estetik özelliğin ön planda olduğu mobilya vb. yerlerde kullanılmaktadır.

Kontrplak üretiminde son yıllarda gelişmeler olmasına ve değişik özellikte ürünler üretilmesine rağmen, kalın çaplı, düzgün büyümüş ve soymaya elverişli kaliteli ağaç malzemeden, yoğun iş gücü ve maliyet ile üretilmelerinden dolayı fiyatları, aynı kullanım yerleri için örneğin yönlendirilmiş yonga levhaya (OSB) göre daha yüksektir (Maloney 1996).

Bu nedenle, Kuzey Amerika ve Avrupa ülkelerinde yapısal ve endüstriyel amaçlı kontrplakların yerine, üretim maliyeti daha düşük ve üretimi daha kolay OSB’ler tercih edilmeye başlamıştır.

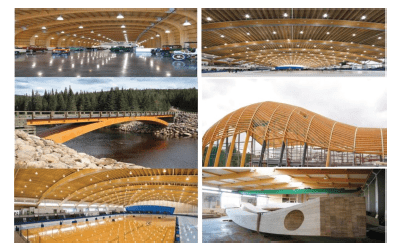

2.4. Lamine Masif Ağaç Malzemeler

Ahşap malzemenin budak, çatlak, lif kıvrıklığı, çürüklük v.b. kusurları nedeniyle tek parça halinde özellikle uzun açıklıklarda sorun oluşturması nedeniyle bu tip kusurlardan arındırılmış kerestelerin biribirine eklenmesiyle oluşan büyük boyutlu lamine masif ağaç malzemenin yeni ve teknolojik malzeme olarak özellikle inşaat sektöründe kullanımı yaygınlaşmıştır.

Kerestelerin belirgin kusurlarından ayıklandıktan sonra bir araya getirilmesi ile oluşan yapısal konstruksiyonlu keresteler farklı tiplerde gruplandırılabilir. Aşağıda bazı lamine masif ağaç malzemler kısaca verilmiştir:

PSL Parallam (Parallel Strand Lumber): Belirli ölçülerdeki soyma kaplamaların sıkıştırılması ile elde edilen, kusurlarından arındırılmış kerestelerdir.

LSL (Laminated Strand Lumber): Uzun ahşap şeritlerin suya dayanıklı tutkallarla (örneğin; diisosiyanat) preslenmek suretiyle elde edilen dış hava koşullarına dayanıklı bir çeşit ahşap esaslı malzemelerdir (Biron ve Koch , 2014).

OSL (Oriented Strand Lumber): Yapı olarak LSL’ye benzemekle birlikte, yoğunluğu daha düşüktür. Şerit yongalar kullanılarak üretilen OSL bloklarından, malzemeden istenilen boyutlarda kereste kesilerek kullanılır.

LVL Microlam (Laminated Veneer Lumber): Daha çok çatı yapımında kiriş olarak ve kapı ve pencere çerçevelerinde ve döşeme malzemesi olarak kamyon, gemi ve vapur döşemelerinde kullanılmaktadır. Üretim teknolojisi olarak kontrplaklara benzer ancak tutkal oranı çok daha fazladır (Shark vd, 2010).

2.5. İnorganik Bağlayıcılı Ahşap Kompozitler

Odun kökenli bir malzeme ve diğer hammaddeyi bir araya getiren amaç; öncelikle ahşabın kusurlarını en aza indiren özellikte olması, geri dönüşüm özelliğini koruması, yapılarında çevreye zarar verici formaldehit, asbest gibi kimyasalların olmaması ve toplam maliyetinin daha düşük olmasıdır (Youngquist,1995).

Alçı Bağlayıcılı Ahşap Kompozit: Alçılı kompozitler dış hava koşullarına ve özellikle rutubete karşı hassatırlar; bu nedenle iç mekanlarda kullanımı yaygındır. Diğer inorganik bağlayıcılı kompozitler gibi yangın, ısı ve ses yalıtımı tavsiye edilen standart değerlerinin üzerindedir (Maloney,1996).

Portland Çimento Bağlayıcılı Ahşap Kompozit: Çimento-odun kompozitleri dış hava koşullarına ya da hızlı yaşlandırmaya karşı yüksek dayanım ve boyutsal kararlılık göstermektedir. Bu malzemeler yüksek yangın, ses ve ısı yalıtımının yanısıra biyolojik faktörlere karşı yüksek dirence sahiptir. Reçine esaslı levhalardan daha ağır olmalarına rağmen betondan daha hafiftirler. Bu nedenle özellikle prefabrik yapı sektöründe yüke maruz kalmayan kısımlarda tercih edilmektedir (Wolfe ve Gjinolli, 1997).

Magnezyum Çimento Bağlayıcılı Ahşap Kompozit: Magnezyum esaslı kompozitler alçılı kompozitler kadar olmasa da neme karşı zayıf karakterlidir ve özellikle iç mekanlarda kullanılmalıdırlar. Magnezyum çimentolu levhaların dayanıklı olmasının en önemli etkeni odunsu yapıda bulunan şekerden en az etkileniyor olmasıdır (Güller, 2001).

3. Sonuç ve Öneriler

Ahşap, insanoğlunun daha ilk çağlardan itibaren yoğun olarak faydalandığı malzemelerin başında gelmektedir. Bunun başlıca nedeni ise, diğer birçok malzemede olmayan avantajların ahşapta bulunmasıdır.

Fakat zamanla nüfus artışı ile birlikte ahşap malzemelere olan talebin artmasıyla orman varlığı azalmış ve bunun sonucu olarak ahşap malzeme değerlenmiştir.

Bu durumda, ahşap malzemeye alternatif olan ahşap türevli kompozit malzemeler geliştirilmiş ve mühendislik tasarımı ile istenilen kullanım yerine göre çok değişik ahşap malzemeler üretilmiştir. Ahşap malzemeden katma değeri yüksek ürünler üretilerek insanların hizmetine sunulmuştur.

Günümüzde, ahşap kompozit malzemeler, hammaddenin fiziksel ve kimyasal yapısında değişiklikler yaparak, etkili takviye elemanı kullanarak ve yapısını ses-ısı yangın yalıtımı açısından zenginleştirerek mobilya endüstrisinde, inşaat sektöründe iç ve dış mekânlarda geniş kullanım yelpazesine sahiptir.

Yrd. Doç. Dr. Ali İhsan Kaya / Burdur Teknik Bilimler Meslek Yüksek Okulu / Mehmet Akif Ersoy Üniversitesi

Kaynaklar:

1. Çolakoğlu, G., (2005), “Ahşap Mühendislik Malzemesi Olarak PSL, LSL, LVL”, Mobilya Dekorasyon Dergisi, Ekin Yayın Grubu,

S.67: 1-4.

2. Eriç, M., (2002), Yapı Fiziği ve Malzemesi. 2. Baskı, Literatür Yayınları, İstanbul.

3. Fronzac, F.J., Loehnertz, S.P. (1982). Powered back-up roll: New Technology for Peeling Veneer, US. Dept. of Agri. Forest

Service, Res. Pap.FPL-428.

4. Güller, B. (2001). Odun Kompozitleri. Süleyman Demirel Üniversitesi Orman Fakültesi Dergisi Seri: A, Sayı: 2, Yıl: 2001, ISSN:

1302-7085, Sayfa:135-160.

5. Youngquist, J.A. (1988). Wood-based composites: The panel and building components of the future. In: Proceedings, IUFRO

Division 5, Forest Products subject group 5.03: Wood protection; 1987 May 16–17; Honey Harbour, Canada: 5–22.

6. Maloney, T.M. (1993). Modern Particleboard and Dry-Process Fibreboard Manufacturing, Miller Fremann Publ., Inc., California,

USA.,1993.

7. Maloney, T. M. (1996). The Family of Wood Composite Materials, Forest Products Journal, Vol:46, No:2.

8. Michelle Kam-Biron, P.E., S.E. and Lori Koch, (2014). The ABC’s of Traditional and Engineered Wood Products. E.I.T. In

Articles, Building Blocks

9. Nicole M. Stark, Zhiyong Cai. Charles Carll. (2010). Wood-Based Composite Materials Panel Products, Glued-Laminated

Timber, Structural Composite Lumber, and Wood–Nonwood Composite Materials.

10. TS EN 300 (1997): Yongalevhalar(Sertleştirilmiş)-Tarifler, Sınıflandırma ve Genel Özellikler

11. TS EN 312 (1999): Yongalevhalar-Genel Özellikler, Kuru Şartlarda Genel Amaçlar İçin Şartlar.

12. TS EN 313-1 (1998): Kontrplak-Sınıflandırma ve Genel Özellikler.

13. TS EN 438 (2008): Dekoratif Lamine Levhalar, Yüksek Basınçta Sıkıştırılmış Termoset Reçine Esaslı Levhalar.

14. TS EN 622 (2005): Lif Levhalar – Genel Özellikler, Tarif ve Sınıflandırmalar.

15. TS EN 633 (1999): Çimentolu Yongalevhalar, Tarif ve Sınıflandırmalar.

16. TS 3635 EN 316 (2005): Lif Levhalar, Tarif ve Sınıflandırmalar.

17. TS EN 12369-1 (2005): Ahşap Esaslı Levhalar.

18. TS EN 15322 (2006) : Ahşap Esaslı Levlar, İç Mekân Kullanım İçin Melamin Yüzlü Levhalar, Tarifler, Gerekler, Sınıflandırma.

19. URL-1, (2016). https://www.apawood.org/structural-composite-lumber

20. URL-2, (2016). https://intweb.tse.org.tr/Standard/Standard

21. Wolfe, R.W., Gjinolli, A. (1997). Cement Bonded Wood Composites as an Engineering Materials, in the Use of Recycled Wood

and Paper in Buildings Applications, USD A Forest Service and Forest Product Society Proceedings No: 7286, 84-91.

22. Youngquist, J,A. (1995). Unlikely partners? The marriage of wood and nonwood materials. Forest Products Journal. 45(10):

25–30.