Filament Sarma Tekniği ile Üretilen Hibrit Kompozit Esaslı Basınçlı Kapların Hidrojen Depolama Amacıyla Geliştirilmesi

Özet

Kompozit sarılmış basınçlı kaplar mükemmel mekanik özellikleri ve düşük ağırlıklarından dolayı yüksek basınçta hidrojen depolamaya yönelik kullanılmaktadırlar. Bu çalışmada, metalik iç gömleğe sahip Tip-III kompozit yüksek basınçlı kaplar filament sarma tekniği ve [±11o/90o]3 sarma oryantasyonu ile üretilmiştir.

İki çeşit kompozit basınçlı kap üretilmiştir; birincisi tamamen cam fiber sarılı basınçlı kap ikincisi ise iki karbon çevresel katmanı silindirik kısmında bulunan hibrit basınçlı kap olarak belirtilebilir.

Tüm iç gömlek ve kompozit sarılı basınçlı kapların patlama basınçları deneysel olarak belirlenmiş, eksenel ve radyal yönlerde deformasyonları, patlatma testi sırasında gerinim pulları sayesinde ölçülmüştür. Ayrıca, deneysel ve nümerik sonuçları karşılaştırmak amacıyla ilerlemeli hasar yetisine sahip sonlu elemanlar modeli geliştirmiştir.

Giriş ve Amaç

Günümüzde dünyadaki CO2 üretiminin %25’i ulaşım sistemi yüzünden oluşmaktadır. Mevcut eğilimlere göre, artan nüfus ve gelir nedeniyle otomobil sayısının 2050’ye kadar iki katına çıkması beklenmektedir [1]. Ulaşım sistemindeki karbon salınımının engellenmesi, iklim değişikliğini azaltmak için en önemli faktörlerden birisidir.

Hidrojen, sıfır sera gazı salınımı, yüksek enerji verimliliği ve doğada bol bulunması sebebi ile gelecek yüzyılın yeni enerji kaynağı olarak görülmektedir. Hidrojen depolanması için genellikle üç yol vardır.

Bunlar: (i) Katı materyal içinde depolama, (ii) kriyojenik sıvı olarak depolama, (iii) basınçlı tankta sıkıştırılmış gaz halinde depolama olarak belirtilebilir. Ancak basınçlı tankta depolama, diğerlerine kıyasla bazı avantajları, teknik olarak basitliği ve doldurma-boşaltma işleminin hızlı olması nedeniyle en popüler yöntemdir [2].

Kompozit basınçlı kapların en önemli performans ölçütü patlatma testidir. Literatürde kompozit basınçlı kapların patlama davranışı ile ilgili az sayıda çalışma bulunmaktadır. Shao vd. epoksi ve vinilesteri matris malzemesi ve karbon fiberi takviye malzemesi olarak kullanıp yüksek basınçlı kompozit basınçlı kaplar üretmişlerdir.

Metal iç gömlek üzerine ±15o sarım açısı ile 1 mm helisel sarım ve 1.5 mm çevresel sarım yapılmıştır. Karbon/vinilester ve karbon epoksi numunelere patlatma testi uygulanmıştır.

Karbon vinilester kompozit numuneler için patlatma basıncı 870 bar olarak bulunurken, karbon/ epoksi kompozit numuneler için bu değer 720 bar olarak bulunmuştur [3]. Cohen (1997) ve Cohen vd. (2001) filament sarma parametrelerinin fiber hacim oranının kompozit basınçlı kapların performansına etkilerini incelemişlerdir.

Sonuçlar, lamina oryantasyonu, sarım gergisi ve sarım zamanının kompozit tankların performansına direkt etki ettiğini göstermiştir [4,5].

Sonlu elemanlar yöntemi, kompozit basınçlı kapların patlama basıncını ve hasar ilerlemesini tahmin etmek için kullanılan en etkili nümerik yöntemdir. Xu vd. kompozit hidrojen depolama basınçlı kaplarının hasar modlarını tahmin etmek için 3D parametrik sonlu elemanlar metodu önermişlerdir.

Kompozit yapının artan iç basınç ile aşamalı hasar özelliklerini incelemek amacı ile bir çözüm algoritması geliştirmişlerdir [6]. Alcantar vd. hidrojen depolama basınçlı kaplarının ağırlık azaltımı amacı ile iki yöntem geliştirmişlerdir [7].

Bu çalışmada Tip-III kompozit basınçlı kaplar metal iç gömlek ile üretilmiştir. İki farklı tipte kompozit basınçlı kap üretilmiştir.

Bunlardan birinde sadece cam elyaf kullanılırken, diğerinde silindirik kısımda 2 çevresel sarım karbon fiber ile yapılarak hibrit tanklar üretilmiştir. Hibrit etkinin kompozit tankların patlama basıncına olan etkileri deneysel ve nümerik olarak incelenmiştir.

Deneysel Çalışmalar

Bu çalışmada, cam elyaf olarak, Cam Elyaf Sanayi A.Ş.’den temin edilen ve filament sarma yöntemine uygun üretilmiş 1200 tex cam elyaflar kullanılırken, karbon elyaf olarak DowAksa A.Ş.’den temin edilen 800 tex karbon elyaflar kullanılmıştır.

Reçine sistemi olarak yüksek sıcaklıkta kürlenen ve filament sarma yöntemine uygun Hunsan Araldite MY740 epoksi sistemi kullanılmıştır.

Ortalama 4.5 mm cidar kalınlığına sahip 34CrMo4 çelik iç gömlekler temin edilmiş ve filament sarma yönteminde kullanılmıştır.

Kompozit helisel ve çevrimsel sarımlar çelik iç gömlek üzerine Şekil 1’de görüldüğü gibi filament sarma makinası ile sarılmıştır.

a

b

Şekil 1. Kompozit basınçlı kap üretim adımları (a) kuru sarım, (b) ıslak sarım (c) kürlenmiş depolama tankı.

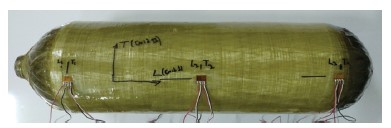

Kompozit basınçlı kaplar, patlama basıncının belirlenmesi için iç basınca tabi tutulmuşlardır. Patlama testi esnasında eksenel ve radyal yerel gerinimlerin hesaplanması için gerinim pulları kullanılmıştır (Şekil 2).

Şekil 2. Patlama testine hazır basınçlı kap Sonlu Elemanlar Analizi

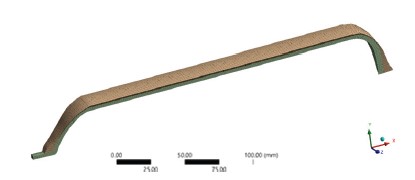

Kompozit basınçlı kapların patlama basıncı, patlama testi esnasındaki eksenel ve radyal yerel gerinimler sonlu elemanlar modeli ile de ölçülmüştür. İç gömlek malzemesi ANSYS’e non-linear, elastik-plastik malzeme olarak tanımlanmıştır.

Patlama basıncı eş değer gerilimdeki ani değişikliklere göre belirlenmiştir. Kompozit yapı için aşamalı hasar analizi uygulanmıştır. Hesaplama zamanını kısaltmak için 1/16 model kullanılmıştır (Şekil 3).

Şekil 3. 1/16 kompozit basınçlı kap modeli

Sonuçlar ve Tartışma

Deneysel Sonuçlar

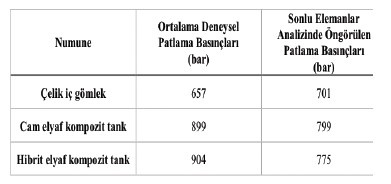

Çelik iç gömleklere, cam elyaf basınçlı kaplara ve hibrit basınçlı kaplara patlama testi uygulanmıştır. Çelik iç gömleklerin ortalama patlama basıncı 657 bar olarak bulunmuştur. Cam elyaf numuneler için bu değer 899 bar iken, hibrit numunelerde 905 bardır. Patlama sonrası bir deney numunesi Şekil 4’te gösterilmiştir.

Şekil 4. Patlama testi sonrası deney numunesi

Nümerik Sonuçlar

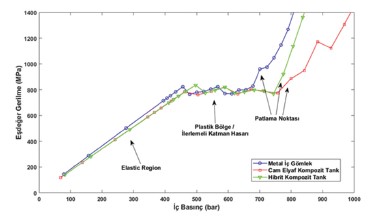

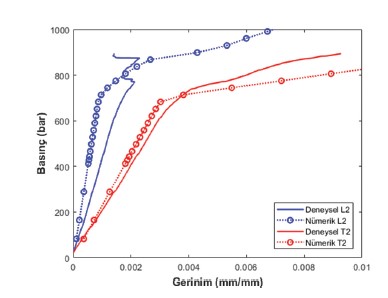

Çelik iç gömleğe sahip kompozit basınçlı kapların patlama basıncının belirlenebilmesi için eş değer gerilmeye karşılık iç basınç eğrileri nümerik model sayesinde oluşturulmuştur.

Şekil 5’te görülebileceği gibi, öncelikle kalıcı hasarın olmadığı lineer elastik bölge sonrasında bir platonun oluştuğu ve bu sırada yük taşıma özelliği belirgin olan çeliğin akma yaptığı ve kompozit tabakaların da ilerlemeli hasara uğradığı kısım açık bir şekilde görülmektedir.

Bu plato bölgesinin ardından gelen ani eş değer gerilim yükselmesi, patlamanın yüksek oranda bu iç basınçta gerçekleşeceğinin belirtisi olarak görülmektedir.

Bu yaklaşıma göre, sadece çelik iç gömlek için 701 bar, 3 helisel, 3 çevresel cam elyaf katman sarım yapılmış kompozit basınçlı kap için 799 bar ve hibrit kompozit basınçlı kap için ise 775 bar patlama basıncı sonlu elemanlar analizi sonucu öngörülmüştür. Deneysel ve nümerik sonuçlar Tablo 1’de verilmiştir.

Şekil 5. Sonlu elemanlar analizi sonucu basınçlı kap üzerinde oluşan eş değer gerilmenin iç basınca göre değişimi

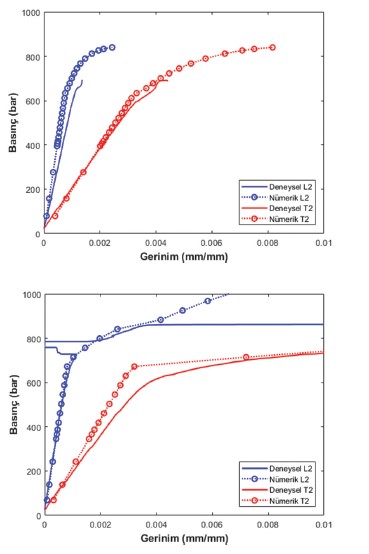

Patlatma testi sırasında eksenel ve çevresel gerinimlerin gerinim pullarından elde edilmiş eksenel ve çevresel gerinimler, nümerik modelde yapılan sonlu elemanlar analizi sonucu elde edilmiş gerinim sonuçlarıyla karşılaştırılmıştır (Şekil 6).

Şekil 6. Ön kısımdaki gerinim pulu (L2, T2) deneysel ve sonlu elemanlar analizi sonuçlarının karşılaştırılması, (a) çelik iç gömlek, (b) cam elyaf basınçlı kap, (c) hibrit basınçlı kap

Tablo 1. Deneysel ve nümerik patlama basıncı sonuçları

Bu çalışmada aynı sayıda helisel ve çevresel katman ihtiva eden cam fiber ve hibrit (cam/karbon) fiber kompozit sarılı basınçlı kaplar üretilmiştir. İlerlemeli hasar özelliğine sahip sonlu elemanlar modeli geliştirilmiştir. Sonlu elemanlar modeli deneysel verilerle karşılaştırıldığında oldukça yakın sonuçlar ortaya çıkarmıştır.

Bununla birlikte karbon içeren hibrit basınçlı kapların deneysel patlama basıncına etkisi olmadığı görülmüştür. Buna ek olarak, hibrit tanklarda nümerik olarak tahmin edilmiş gerinim değerleri diğer basınçlı tanklara göre daha fazla sapma görülmüştür.

Bunun sebebi art arda bulunan karbon ve cam fiber tabakalar arasındaki rijitlik farkı ve kompozit katmanlarda üretim sırasında oluşan bütünlüğünün sağlanamaması gösterilebilir.

Bu çalışmada görüldüğü gibi, kompozit sarılı basınçlı kapların temel yaklaşımlarını içeren bir nümerik modelin deneysel olarak doğrulanması yüksek basınçta çalışan bu basınçlı kaplar için önem arz etmektedir ve kompozit sarılı basınçlı kapların yaygın kullanımını sağlayacaktır.

Araş. Gör. Osman Kartav

İzmir Yüksek Teknoloji Enstitüsü

Mühendislik Fakültes

Makine Mühendisliği Bölümü

Prof. Dr. Metin Tanoğlu

İzmir Yüksek Teknoloji Enstitüsü

Mühendislik Fakültesi

Makine Mühendisliği Bölümü

Doç. Dr. H. Seçil Artem

İzmir Yüksek Teknoloji Enstitüsü

Mühendislik Fakültesi

Makine Mühendisliği Bölümü

Araş. Gör. Serkan Kangal

İzmir Yüksek Teknoloji Enstitüsü

Mühendislik Fakültesi

Makine Mühendisliği Bölümü

Doç. Dr. Engin Aktaş

İzmir Yüksek Teknoloji Enstitüsü

Mühendislik Fakültesi

İnşaat Mühendisliği Bölümü

Referanslar

[1] Ellerman, D. and Marcantonini, C. (2013). The Cost of Abating CO2 Emissions by Renewable Energy Incentives in Germany. MIT CEEPR Working Paper.

[2] Zheng, J., Liu X., Xu, P., Liu, P., Zhao, Y., Yang, J. 2012. “Development of high pressure gaseous hydrogen storage technologies”, International Journal of Hydrogen Energy, 37, 1048-1057.

[3] Shao, Y., Betti, A., Carvelli, V., Fujii, T., Okubo, K., Shibata, O., Fujita, Y. Y. “High pressure strength of carbon fibre reinforced vinylester and epoxy vessels,” Compos. Struct., vol. 140, pp. 147–156, Apr. 2016.

[4] D. Cohen, “Influence of filament winding parameters on composite vessel quality and strength,” Compos. Part A Appl. Sci. Manuf., vol. 28, no. 12, pp. 1035–1047, Jan. 1997.

[5] D. Cohen, S. C. Mantell, and L. Zhao, “The effect of fiber volume fraction on filament wound composite pressure vessel strength,” Compos. Part B Eng., vol. 32, no. 5, pp. 413–429, Jan. 2001.

[6] P. Xu, J. Y. Zheng, and P. F. Liu, “Finite element analysis of burst pressure of composite hydrogen storage vessels,” Mater. Des., vol. 30, no. 7, pp. 2295–2301, Aug. 2009.

[7] V. Alcántar, S. Ledesma, S. M. Aceves, E. Ledesma, and A. Saldaña, “Optimization of type III pressure vessels using genetic algorithm and simulated annealing,” Int. J. Hydrogen Energy, vol. 42, no. 31, pp. 20125–20132, Aug. 2017.