Yüksek Mukavemetli Hibrit Epoksi Ester Polimer

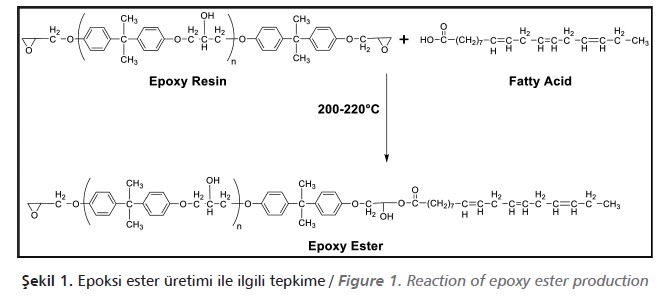

Endüstriyel boya ve kaplama ürünlerinde bağlayıcı olarak yaygın bir şekilde reçineler kullanılmaktadır. Epoksi esterler, yağ asidi ve epoksi reçinenin reaksiyona girmesiyle elde edilmiş reçinelerdir (Şekil 1).

Bu şekilde elde edilen epoksi esterler hava ile kuruma özelliğine sahip olurlar ve bu sayede herhangi bir sertleştiriciye ihtiyaç olmadığı için ekonomik olarak avantaj sağlarlar. Alkid reçinelere oranla daha iyi renk kalıcılığı, daha iyi yapışma, esneklik ve kimyasal dayanıklılığı

mükemmel olan ürünler verdiğinden daha çok tercih edilirler.

Otomotiv sektörü için astar boya imalatında, son kat deniz boyalarının imalatında, ev

eşyalarının boyanmasında astar boya bağlayıcısı olarak yer kaplama malzemelerinde dolgu verniği olarak, metal mobilya boyamaları gibi birçok alanda yaygın kullanıma sahiptirler.

Üretan reçineler; parlaklık, dış şartlara dayanım, hızla kürlenme, sert ve dolgulu film özelliklerinden dolayı ahşap ve sanayi boyalarında yaygın bir şekilde kullanılmaktadırlar. Ahşap üzerine uygulamalarda çok sık kullanılsalar da sararma dirençleri düşüktür.

Reçine sektörünün sahip olduğu bazı uygulamalardaki yetersizlikler ve alternatif olma doğrultusunda pazar ihtiyacını karşılayabilmek adına ithal ürünlerin yerine geçebilecek düşük maliyetli ve yüksek performans özellikleriyle pazarda yerini alabilecek, katma

değerinin yüksek olduğu, hibrit reçine türünün geliştirilmesine yönelik bir ihtiyaç ortaya çıkmıştır.

Araştırmalar doğrultusunda üretan boyalardan daha yüksek sararma direncine sahip, epoksi esterlerden daha hızlı kuruyan, her bir muadilden daha sert film oluşturan,

yüksek korozyon direncine sahip, yüksek yapışma özelliği olan hibrit bir ürün geliştirilmesine karar verilmiştir.

Geliştirilen ürünlerin Serkim Reçine’den başka muadillerinin olmamasından ve çalışmanın özgün olmasından dolayı hem Türkiye ekonomisine hem de literatüre katkı sağlaması hedeflenmiştir.

Yapılan Deneysel Çalışma

Farklı yağ asitleri bileşenleri içeren birbirinden farklı 6 bitkisel yağ asidi ve epoksi reçine kullanılarak hibrit reçinenin bazını oluşturan epoksi ester reçineler sentezlendi. Epoksi ester reçinenin <%5 ve <%10 oranlarındaki aromatik NCO ve alifatik NCO ile modifikasyonu

gerçekleştirildi ve boyadaki performans testlerine bakıldı.

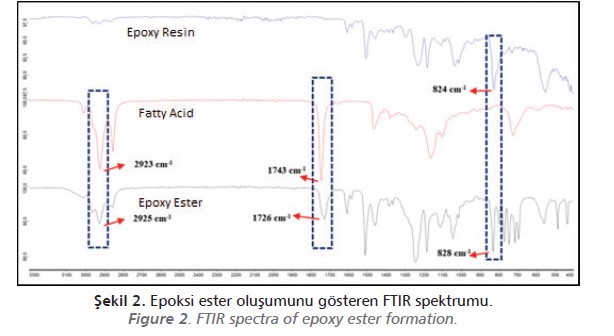

Epoksi reçine ile yağ asidinin tepkimesi sonucu oluşan epoksi esterin FTIR spektrumları şekilde gösterilmiştir. 1726 cm-1 ve 828 cm-1 dalga boylarında görülen piklerdeki değişim yağ asidi ve epoksi reçine arasında gerçekleşen tepkimede oksiran halkasının açılması sonucu oluşmuştur. Oksiran halkasının açılması sonucunda oluşan C-H bağları 2925 cm-1 dalga boyunda görülmektedir (Şekil 2).

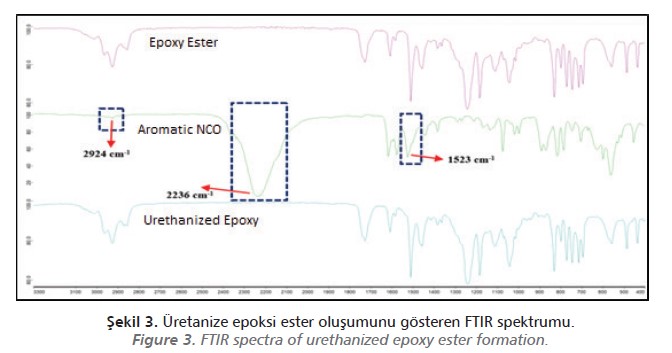

Epoksi ester ve aromatik NCO modifikasyonuna ait FTIR spektrumunda (Şekil 3) 2236 cm-1’de görülen pik karakteristik olarak aromatik NCO’nun yapısında bulunan izosiyanat grubuna ait N=C=O gerilme titreşimlerini göstermektedir. Ayrıca 1523 cm-1 dalga boyunda görülen pik imin grubuna ait C=N gerilme titreşiminden ve 2924 cm-1 dalga boyunda görülen C-H gerilme titreşiminden kaynaklanmaktadır.

Üretanize epoksi ester üretiminin ardından oluşabilecek yapısal değişiklikleri görebilmek amacı ile spektrumlar karşılaştırılmıştır.

Sonuçlar

Boyaya çevrilen hibrit reçineler, cam ve metal yüzeyler üzerine 60 mikron boya filmleri çekilmiş ve 10 gün boyunca sonuçlar kayıt altına alınmıştır. Genel olarak bütün filmlerin aderansı birbirine yakın ve iyi çıkmıştır.

Farklı yağ asitleri kullanıldığında parlaklık sonuçlarında belirgin bir fark gözlenmemiştir. Aromatik NCO modifiyeli reçinenin sararma eğilimi alifatik NCO modifiyeli reçineye göre yüksek olmasından dolayı alifatik NCO ile modifiye edilen reçinenin parlaklıkları daha iyi çıkmıştır.

<%5 Aromatik NCO modifiyeli hibrit reçine için;

• Cam panelde, genel olarak düşük rosin asidi içerikli yağ asidi ile üretilen reçinenin en iyi performansı verdiği genel olarak performansının en yüksek olduğu,

• Üretilen boyaların 10. günün sonundaki sertliklerinde, 106 könig sertlik değeriyle düşük rosin asidi içeren yağ asidi ile üretilen hibrit reçinenin performansının en yüksek olduğu söylenebilir.

<%10 Alifatik NCO modifiyeli hibrit reçine için;

• Üretilen boyaların 10. günün sonundaki sertliklerinde, 108 könig sertlik değeri ile düşük rosin asidi içeren yağ asidi ile üretilen hibrit reçinenin performansının en yüksek olduğu ve onu 103 könig sertlik değeri ile yüksek risinoleik asit içeren yağ asidi ile üretilen hibrit reçinenin takip ettiği görülmüştür.

• Epoksi estere kıyasla modifiyeli ürünlerin sertlik değerlerinde iyileşmeler gözlendiği, alifatik NCO ile üretilen hibrit reçinelerin en iyi performansı verdiği söylenebilir.

• Alkali dayanımı testi sonunda (20 gün / %3’lük NaOH) hibrit reçine filmlerin dayanımının genel olarak iyi çıktığı görülmüştür.

• Tuz dayanımı testinde, tüm epoksi ester ve hibrit reçineler salt-sprey korozyon cihazında teste tabi tutulduğunda, 20 gün sonunda filmlerde herhangi bir bozulma olmadığı tuz dayanımlarının çok iyi olduğu görülmüştür.

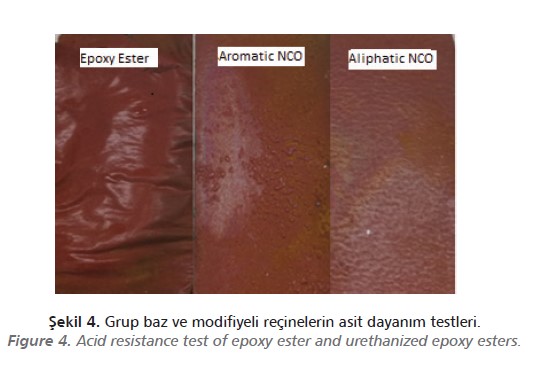

Asit dayanımı testi sonunda (20 gün / %3’lük H2SO4) epoksi ester filmlerinin kalktığı fakat modifikasyon işleminden sonra düşük rosin asidi içeren yağ asidi hibrit reçinelerin asit dayanımının iyi olduğu tespit edilmiştir (Şekil 4).

Kuruma testi sonuçlarında 6 farklı yağ asidi ile yapılan hibrit modifiye reçinelerin kuruma performansları değerlendirildiğinde, baz epoksi ester reçinelerin cihaz kuruması 124-175 dk arasında gelmektedir, modifiyelerle birlikte kuruma performanslarında kayda değer ilerlemeler olduğu görülmüştür.

Düşük rosin asidi içeren yağ asitli, <%5 aromatik NCO modifiyeli hibrit reçineler 20 dk kuruma süresi ile oldukça iyi kuruma performansı verirken, oleik ve linolenik asit bileşenince zengin yağ asidi ile yapılan <%10 alifatik NCO modifiyeli reçineler ise 19 dk ile

en iyi kuruma performansına sahiptir. Tüm proje konusu hibrit reçinelerde epoksi estere göre belirgin bir şekilde kuruma performanslarında iyileşmeler görülmüştür.

Yorum

Bu çalışma ile epoksi ester reçinelerin izosiyanatlar ile modifiye edilmesi sonucunda üretilen hibrit reçinelerin kuruma, parlaklık, sertlik, yapışma, alkali, asit ve tuz dayanımı, ısıl özelliklerinde iyileşme sağlandığı ve istenilen özelliklerde hibrit reçinelerin üretilebileceği

görülmüştür.

Tüm test sonuçları değerlendirildiğinde, genel olarak düşük rosin asidi içeren yağ asitli, <%10 alifatik NCO hibrit reçinenin en üstün performansı sergilediği görülmüştür. İleriye dönük olarak kullanılan yağ asidi, izosiyanat ve epoksi reçineleri değiştirilerek farklı kombinasyonlarda istenilen farklı özelliklerde hibrit reçine üretimi yapmak mümkün olacaktır.

Dr. Çiğdem Yüceel – Proje ve Ar-Ge Sorumlusu

Serkim Reçine / Serkim Resin

Şenol Demir – Ar-Ge & Ür-Ge Sorumlusu

Serkim Reçine / Serkim Resin

Zeynel Turna – Ar-Ge & Ür-Ge Sorumlusu

Serkim Reçine / Serkim Resin