Temizleme ve Paslanmaya Karşı Korumanın Ideal Bir Kombinasyonu

Metal parçaların üretim prosesinde, yüzey temizliği, kalite faktörünü ortaya çıkaran en önemli unsurların başında gelmektedir. Kirlilik türüne bağlı olarak, halojen olmayan hidrokarbonlar ve modifiye alkoller gibi solventler bir takım avantajlar sağlamaktadır.

Metal işleme sıvılarının ve metal partiküllerin güvenilir bir şekilde ortadan kaldırılmasının yanı sıra, en önemli faydası, temizleme ve korozyona karşı koruma kombinasyonunun tek bir makinede yapılıyor olmasıdır.

İşleme ve form verme proseslerinde, yabancı maddeler önlenemez bir biçimde, proses gereği parçalara yapışacaktır. Bu atıklar, örneğin metal işleme sıvıları ve emülsiyonları, cila pastası, talaş ve partiküller, iş akışında genellikle sorun oluşturur veya sevk öncesi ürünün kalitesine etki edebilir.

Bu durum parça temizliğini iş akışında kaçınılmaz bir süreç haline getirmektedir. Metal işleme prosesinde, istenilen temizlemeler genellikle ıslak kimyasal yöntemleri ile gerçekleştirilir, örneğin su bazlı yıkama sıvıları ve solventler kullanılarak.

Bu sıvıların kirliliği çözme gücü, yıkama prosesinin kalitesi ve veriminde belirleyici bir etkiye sahiptir.

Yıkama Sıvısı: “ Benzer Benzeri Çözer” Kuralı

Yıkama işleminde hangi sıvının seçileceğinde, “benzer benzeri çözer” kimyasal prensibine uyulması gerekmektedir. Bu kurala göre, herhangi bir kirlilik, kendisine benzer yapının içeriğinde kolayca çözünecektir.

Diğer bir deyişle, polar (örn.su bazlı) atıklar için – tuzlar, soğutma sıvıları ve emülsiyonlar -veya katılar, talaşlar veya aşındırıcı partikülleri gibi, su yıkama kimyasalları kullanılacaktır.Diğer yandan metal işleme sıvıları, gresler, vaks ve reçineler gibi polar olmayan kirlilikler (apolar) hidrokarbonlar veya modifiye alkoller gibi polar olmayan çözücülerle parça yüzeyinden uzaklaştırılırlar.

Modifiye alkoller, farklı yoğunlukların lipofil ve hidrofil özelliklerini ortaya koydukları için, hem polar hem de apolar kirlilikleri kolaylıkla çözerek, parça yüzeyinden uzaklaştırabilirler. Modifiye alkoller, genellikle klorlu solventlere, hidrokarbonlara ve su bazlı yıkamalara alternatif olarak tercih edilir.

Parça temizliğinde, hangi yıkama sıvısının en uygun olduğu sorusuna cevap, yıkama denemeleri aracılığıyla verilir. Bu amaçla,Dürr Ecoclean’nin dünya çapındaki test merkezleri, tüm kirlilik çeşitlerine hitap etmek adına, hem su bazlı yıkamalar, hem hidrokarbonlar hem de modifiye alkollü yıkama makineleriyle donatılmıştır.

Tüm Şartların Eşit Olması Durumunda, Solventler İlk Seçenektir

Su bazlı yıkamalar, hidrokarbon veya modifiye alkol ile yıkama sonuçları eşit olduğu durumlarda, solventli yıkamayı (hidrokarbon veya modifiye alkol) tercih etmek, su bazlı yıkamalara göre avantaj sağlayacaktır.

Günümüz vakum altında çalışan yıkama makinelerinde, solventin yüksek oranda yağ içermesi halinde bile, süreklilik gösteren damıtma ünitesi ile birlikte solvent saf halde geri kazanılır.

Sonuç olarak, solventin çok uzun süre değişim yapılmadan kullanılması sağlanmaktadır. Böylelikle, su bazlı yıkamalarda görünen, yıkama kimyasalı konsantrasyonunun,pH değerinin ve iletkenliğinin periyodik olarak kontrol edilmesi gerekliliği ortadan kalkarak, süreç takibi kolay hale gelmektedir.

Delik delme ve derin çekme operasyonlarında bazen klor içerikli yağ kullanımı ile karşılaşılmaktadır.

Bu konu ile ilgili olarak, solvent tedarikçileri solvent kalitesinin sürekli kullanıma uygun ve güvenilir halde tutulması adına, test kitleri, stabilizatörler ve kullanım önerileri vermektedirler.

Bunun yanında, solventler farklı malzemelerle yüksek seviyede uyumluluk göstermektedirler. Solvent ile yıkama işlemi oksidasyona,renk değişmesine,matlaşmaya veya parça yüzeyinin zarar görmesine sebep olmamaktadır.

Yıkama işlemi ve solventin ısıtılmasında gerekli olan elektrik enerjisi, su bazlı yıkamalar için gerekli olan enerjiden önemli miktarda daha azdır.Enerji tasarrufunun yanı sıra diğer bir avantaj ise, temizleme ve korozyona karşı koruma işlemi bir makinede, el değmeden ve tek bir işlemle gerçekleştirilmektedir.

Korozyon önleyicinin konsantrasyonuna bağlı olarak parçalar, korozyondan, bir kaç haftadan birkaç aya hatta bir kaç yıla kadar korunabilir.

Bu uygulama ile birlikte, korozyon önleyici uygulanmış parçalar, deniz aşırı ülkelere sevk edilebilmekte veya stoklarda uzun süre saklanabilmektedir. Kullanılacak olan korozyon önleyicinin tercihi, makine ekipman teknolojisine ve kullanılacak olan solvente bağlı olacaktır.

Korozyona Karşı Koruma Uygulamasının Solvent Bazlı Yıkamaya Entegre Edilmesi

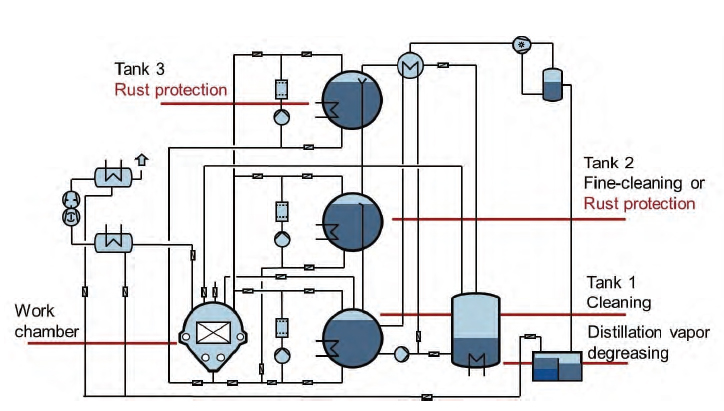

Korozyon önleme aşamasını yıkama işlemine entegre edebilmek için, makinede donanım olarak ekstra bir yıkama tankı bulunmalıdır.

Bu tankın içerisinde, solventin içinde gerekli konsantrasyonda tamamen çözünmüş halde bulunan korozyon önleyici bulunmaktadır.Korozyon önleyici, solvent tankının içine manuel ya da otomatik olarak (dozajlama ünitesi) uygulanabilir.

Parça yıkama işlemi tamamlandıktan sonra, makinenin çalışma haznesi, korozyon önleyici tanktaki sıvı ile dolar. Korozyona karşı koruma aşamasında, parçalar yıkama işlemindeki gibi işlemlere tabi tutulurlar.

Bu aşama, korozyon önleyici maddenin, parçaların tüm yüzeylerine ulaşabilmesini garanti etmek adına gerçekleştirilmektedir.Korozyon önleyici parçalara uygulandıktan sonra, parçalar, çalışma haznesinin içinde vakumlu kurutma ile kurutulurken, solvent, korozyon önleyicinin bulunduğu tanka geri gönderilir ve böylelikle korozyon önleyici filmin parça yüzeyinde kalması sağlanır.

Parça yüzeyinde kalan koroyon önleyici film tabakası, çıplak metal kalmayacak şekilde homojen olarak dağılmıştır ve parça yüzeyi tamamen kurudur. Korozyon önleyici film, dokunma ve paketlemedeki temas ile zarar görmemektedir.

Korozyondan Koruma Süresinin Belirlenmesi Ve Korozyon Önleyici Katık Konsantrasyonu

Korozyondan koruma süresi ve korozyon önleyici katığın konsantrasyonu hakkındaki bilgiler korozyon önleyici katık tedarikçisinden öğrenilmektedir.Örneğin, 10-16 haftalık koruma %10 konsantrasyon ile elde edilebilmektedir. Ürüne bağlı olarak konsantrasyonlar %0.5 ile 25 arasında arasında değişebilmektedir.

Bunlar laboratuvar koşulları altında film ağırlığı ve yoğunluğuna göre deneysel olarak saptanır. Film ağırlığını belirlemek için, korozyon önleyici, standart bir metal panele (örneğin, Qpanel R35) tavsiye edilen konsantrasyonla uygulanır ve panel daha sonra tartılarak film ağırlığı belirlenmektedir.

Montaj Yağı Olarak da Kullanılabilen Korozyon Önleyici

Müşteriler, her geçen gün artan talepleri neticesinde, parça üreticilerden korozyon önleyici yağın sadece korozyon önlemesini değil aynı zamanda montaj yağı olarak da kullanılabilmesini talep etmektedirler. Bu talebe cevap verebilmek adına, korozyon önleyici yağ, müşterinin belirttiği kaplama kalınlığına göre uygulanmalıdır.

Kaplama kalınlığının her zaman güvenilir ve sürekli olarak elde edilmesi için, solventin içindeki korozyon önleyici yağ konsantrasyonu parça üreticisinde belirlenmelidir. Konsantrasyonun belirlenmesi için farklı metodlar geliştirilmiştir.

Teknikte sık olarak kullanılan konsantrasyon ölçüm metodu, maddelerin farklı buharlaşma noktasına sahip olmalarından yararlanılmasıdır.Solvent ve korozyon önleyici yağ karışımının yaklaşık 2 gramı tartıya yerleştirilir, burada solvent, tartıya dahil edilmiş ısıtıcı plaka tarafından buharlaştırılır.

Solventin buharlaşması ile birlikte, yağ karışımdan ayrıştırılır ve yağ ağırlığı özkütleye oranlanarak, karışımın hacimce % korozyon önleyici yağ içeriği belirlenir.Diğer bir konsantrasyon ölçüm metodu ise, maddelerin ışığın altında kırılma endeksinin hesaplanması ile ölçüm yapan refraktometredir.

Refraktometre ile ölçüm için, karışım öncesi saf halde bulunan solventin bir damlası refraktometrenin ölçme camına yerleştirilir ve refraktometre gözlem camından “0” noktası ayarlanır. Daha sonra, solvent/korozyon önleyici yağ karışımının bir damlası refraktometrenin ölçme camına yerleştirilir ve değer okunur.

Refraktometrede okunan değer, korozyon önleyici katığın kırılma endeksi ile çarpılarak konsantrasyon hesaplanır.

Bu ölçme metodu sıcaklığa karşı hassasiyet gösterdiği için, dahili bir termometreyle 20°C, 25°C ve 30°C sıcaklıklarda refraktometre ölçümü yapılması gerektirmektedir. Ayrıca, otomatik yoğunluk ölçümleri gerçekleştirebilen hassas ölçüm teknolojisi de kullanılmaktadır.

Kapalı çevrim altında çalışan solvent bazlı makinelerde, korozyon oluşmasına karşı parçaların yıkanması ve korozyon önleyici yağ uygulaması, uzun süre korozyona karşı dayanım için bile, günümüzde oldukça yaygın olarak kullanılmaktadır.

Yıkama ve korozyon önleme amacı ile dünya çapında 2.000’den fazla Dürr Ecoclean çözümleri kullanılmaktadır. Dürr Ecoclean aynı zamanda kendi bünyesinde yer alan test merkezlerinde de ilgili testleri gerçekleştirebilmektedir.

Ümit Tekeli / Bölge Satış Müdürü / Dürr Ecoclean GmbH