Şimdiye kadar, ateşin yayılmasını geciktiren iki boya tipi geliştirilmiştir. Bunlar;

1. Tutuşmayan malzemelerden yapılmış yanma geciktirici tip boya ve kaplamalar,

2. Yanıcı bir maddeyi, ısıdan izole etmeye ya da ayırmaya yarayan ve ısıtıldıklarında köpük bir yapı oluşturan tip malzemeler (Bu tipler Intumescent tiptir. Intumencence: Plastik ya da öteki materyallerin yüksek yüzey sıcaklığına ya da aleve maruz bırakıldıklarında köpürmesi ya da şişmesidir).

Fire-Retardant tip boyaların uygulanmasını gerektiren alanlar üç genel bölüme ayrılırlar. Bunlar;

1. Yapıların iç yüzeyleri,

2. Yanıcı maddelerin dış yüzeyleri,

3. Yanmayan maddelerin kapladığı iç bölümler (Çelik gemilerde güverte altı bölümlerinin boyanmış yüzeyleri).

Kibrit ya da sigara gibi düşük enerjili alev karşısında, yanmaya eğilimli yanıcı maddelerin yanmasını azaltmak, ya da engellemek için, bu yanıcı maddelerin içerisine karıştırılan ya da yüzeyine uygulanan bileşiklerdir. Bu tip malzemelerin üç tür uygulanma yöntemleri vardır:

1. Kaplama ya da yüzey sonkatı olarak uygulanan sistemler (Dayanıksızdırlar, kolayca çıkarlar),

2. Fiber içerisine yayılacak şekilde solüsyon olarak uygulanan sistemler (Yarı dayanıklı ve dengelidirler),

3. Sentetik fiberin polimer yapısının bir içsel parçası olarak uygulanan sistemler (Dayanıklı ve çıkmaz). Bu tip uygulama yöntemi kalıcı bir koruma sağlar ve yalnızca malzemenin sönmesini sağlamakla kalmaz, aynı zamanda yıkama ve temizleme işlemleri sonucu bünyeden çıkmaz.

Kalıcıdır. Bu tip yöntem için ise; alev geciktiricili (flame-retardant) malzeme bağlanmış polimerler ya da polietilen tetraftalattan oluşmuş polyester fiberler kullanılır.

Intumescence sisteme uygun, yeterli bir film kalınlığı elde etmek için boyanın en azından iki kalın kat uygulanması önerilir.

Intumescence temel olarak, boya yeterli sıcaklığa ısıtıldığında, ilk üç girdiden oluşan gaz çıkışına bağlıdır. Bu su çözünür girdiler, boya uygun biçimde formüle edildiğinde çıkmaya karşı (leaching) bir hayli dayanıklıdırlar.

Boratlarla, klorine bileşiklerdeki klor kombinasyonları tutuşmayı engelleyen ve oksijeni tıkayan ergimiş sıvı bileşikler oluştururlar. Çinko borat, daha ucuz ve daha düşük dansiteli olduğundan kurşun borattan daha iyidir. Antimon trioksit ve klor da benzer bir durum oluştururlar.

Eğer boya formülasyonunda yeterli miktarda antimon trioksit varsa klorlu bileşiklere gerek kalmaz. Bunun yanında yüksek miktarda klor içeren boyalar da antimon trioksit gerektirmezler. En iyi sonuç, her iki malzemenin kullanılmasıyla elde edilir.

Bromlu bileşikler de Yanma Geciktirici (fire-retardant) maddeler olarak kullanışlı bulunmuştur. Boyadaki pigment miktarı arttıkça, yanıcı komponent olan bağlayıcı azalacağından boyanın yanıcılığı da azalır.

Bununla birlikte, kurşun beyazı ve bazik siliko kurşun pigmentleri gibi bazı pigmentlerin bozunma sıcaklıklarında yanmayan gazlar oluşturdukları için yanma geciktirici (fire-retardant) etkileri vardır. Kalsiyum karbonat, klorine parafin ve antimon trioksit ile birlikte yanma gecikmeli sistemlerde kullanılırlar.

Oluşabilecek serbest asiditeyi nötralize etmesi ve ısı dekompozisyon temparatürü, yanmayı geciktirme işlevinde yardımcı olan karbondioksit oluşumu için yeterli düşüklükte olması, kalsiyum karbonatın kullanım nedenidir.

Doğal demir oksit siyah pigmentler de yanma gecikmeli boyalarda ne karbon siyahı ne de is karası olmadıklarından bu amaç için uygundurlar.

Yanma Gecikmeli Boyalar

Klor kauçuk rezinler, yanma gecikmeli boyalarla yanmaz boyalarda değişik amaçlar için geniş ölçüde kullanılırlar. Bu tip boyalar sivil ve askeri her iki kesimde de giderek önem kazanmaktadır. Genellikle yanmaz boyalarla, yanma gecikmeli boyalar arasında bir fark olduğu kabul edilir.

Yanma gecikmeli boyalar yanıcı yüzeylerde alevin yayılmasını geciktirirken, yanmaz boyalar daha çok metal yüzeylere ısı dayanımı sağlamak için düzenlenmişlerdir.

Yanmaz ya da yanma gecikmeli bir boyayı formüle ederken sistemdeki her iki bağlayıcı ve pigment içeriği oldukça özenli bir biçimde seçilmelidir. Yüksek oranda klor içeren bağlayıcılar özellikle etkili olmaktadır. Klor kauçuk rezinler ortalama %67 oranında klor içerirler.

Yanma gecikmeli boyalarda bu tip klor kauçuk rezinlerle birlikte pigment olarak antimon oksit kullanılması daha uygundur. Zira alevin ısısında antimon oksit klor kauçukla tepkimeye girerek antimon triklorür oluşturur. Oluşan antimon triklorür alev söndürücü olarak etki gösterdiği kabul edilir.

Genel olarak bu tip boyalarda yüksek pigment oranı daha iyi yanma gecikme özelliği sağlar. Ayrıca klor ve inorganik pigment

içeriğinin yüksek olması yanma gecikmeli sistemlerin etkinliğini artırdığı yapılan çalışmalarla belirlenmiştir.

Yanmazlık Sınıflandırılması

Maddelerin yanma özelliği, tutuşma süresi, ısı açığa çıkarma süresi, alev dağılım zamanı, duman çıkarma oranı ve alevlenme oluşum süreleri dikkate alınarak belirlenir.

Bu maddeler Euroclasse’a göre 6 sınıfa ayrılırlar. Aşağıdaki bu altı sınıf EN 13 501-1’den derlenerek hazırlanmıştır:

Sınıf (A): Yanmaya hiç katılmaz,

Sınıf (B): Yanmaya çok sınırlı ölçüde katılır,

Sınıf (C): Yanmaya sınırlı ölçüde katılır,

Sınıf (D): Yanmaya katılır,

Sınıf (E): Yanıcı olarak kabul edilebilir,

Sınıf (F): Yanmaya karşı hiç bir direnç belirlenmemiştir.

İntumesan Boyalar

İntumesan ilginç bir olgudur. Fransızca tumere fiili “şişmek” anlamına gelir. Latince eşdeğer tumescere “şişmek” olarak çevrilebilir. Bu nedenle tumid ya da tumescent şişen, şişmiş ya da şişkin anlamına gelir ve şişmiş duruma gelme süreci intumescence olur.

Alev geciktiricisi açısından, ısıyla karşılaşma, şişme durumuna kadar uzanan bir seri fiziksel ve kimyasal süreçleri başlatır. Bu durum, yangına dayanıklı yalıtım köpük ile karakterize edilir. Köpük, yakıt kaynağından ısıyı ve oksijeni izole etmek için işlev görür.

İntumesanın tam bir açıklamasının yapılabilmesi için, kimyasal ve fiziksel süreçlerin analizini yapmak gerekir.

İntumesanın Kimyasal Mekanizması

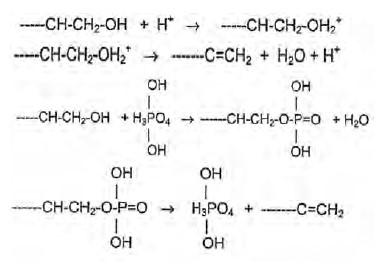

Kömür oluşumuyla ilgili önerilen mekanizmalar uzmanlar tarafından tartışılmıştır. Bunun kimyası genellikle basit asit-katalizeli, dehidrasyon reaksiyonlarının açısından anlatılmıştır. Bu, dört reaksiyon aşağıda gösterilmiştir.

İlk iki reaksiyon, bir asit ile katalize edilmiş depolimerizasyonu göstermektedir. Sonraki iki reaksiyon ise fosforik asit bulunduğundaki polimerin dehidrasyonunu göstermektedir. Her iki reaksiyon temelde aynı sonuca ulaşır. Yani, polimer zincirinin sonundaki -OCH2 grupları üretilir.

Bu gruplar karbon açısından zengin kömür kalıntılarını oluşturmak için yoğunlaşır. Kısaca, fosfor bileşikleri etkinliği, pentaeritritol gibi poliol fosfatlar oluşturmak üzere fosforile karbonifikler olmasıdır. Bu poliol fosfatlar daha sonra kömür oluşturmak için parçalanırlar.

İntumesan’ın Fiziksel Modeli

Intumesan alev geciktirici maddeler, başlangıçta boyalar ve kaplamalarda kullanılmıştır. Tipik formülasyonlarda, melamin gibi şişirici bir madde ile birlikte, amonyum polifosfat gibi bir fosfor bileşiği, kömür oluşturucu olarak da pentaeritritol gibi bir poliol bulunur. Ayrıca bu girdileri bir arada tutacak bir bağlayıcı da gerekecektir.

Bu tür intumesan kaplamalar ile çok sayıda ayrı katmanlardan oluşan bir blok olarak yanan polimerle görselleştirilebilir. Üst kömür tabakasını, ön tarafından, köpükleşme reaksiyonlarının yer aldığı intumesan izler. Aşağıda hala alev geciktirici içeren yanmamış bir polimer kaplama tabakası bulunmaktadır.

Dip tabaka intumesan bir kaplama ile korunmuş olan bir polimer malzemeyi gösterir. Kömür (köpük ısıya karşı fiziksel bariyer sağlar) ve kütle transferi ve bu nedenle, yanma sürecini engeller.

İntumesan Boya Girdileri ve İşlevleri

Intumesan boyalar ısı ya da aleve maruz kaldıklarında şişerek kabararak kalınlaşıp kömürümsü bir köpük tabakası oluşturarak yüzeyin hava ısı ve ateş ile temasını engelleyip yanmayı yavaşlatan boyalardır. Ahşap, plastik veya çelik yüzeylerde uygulanabilirler.

Bu boyalar ısı ile 1 mm’den 10 cm’ye kadar yani kalınlıklarının 100 katı kadar şişebilirler. Yaklaşık 150-200˚C’de aktifleşip şişmeye başlarlar.

İntumesan boya formüle etmek için 3 tip özel malzeme gereklidir:

1. Karbonifik: Karbon sağlayan malzeme, örneğin pentaerythritol veya nişasta gibi polioller. (Karbonifik malzemeler Perstorp’un

Charmor ürünlerinde bulunabilir.)

2. Asit oluşturucu malzeme: Örnekler ve bozunma sıcaklıkları:

• Amonyum polifosfat (215˚C),

• Monoamonyum fosfat (417˚C),

• Melamin fosfat (300˚C).

3. Spumifik: Gaz sağlayıcı malzeme. Örnekler ve bozunma sıcaklıkları:

• Üre (130˚C),

• Dicyandiamid (210˚C),

• Melamin (300˚C).

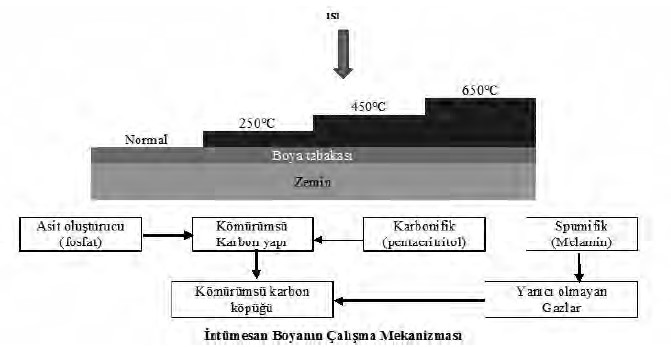

İntumesan (Kabaran) Boyaların Çalışma Mekanizması

• 200-250oC civarında boyadaki bağlayıcı erimeye başlar, böylece malzemeler de aktifleşir.

• Asit oluşturucu malzeme bozunarak polifosforik asit oluşturur.

• Oluşan polifosforik asit karbonifık malzeme poliolün hidroksil grupları- ile reaksiyona girerek polifosforik asit ester oluşturur.

• Bu esterler bozunarak bir karbon matrisi ve su oluştururlar ve yeniden fosforik asit ortaya çıkarırlar.

• Spumifik malzeme de ısının etkisi ile bozunarak yanıcı olmayan gazlar oluşturarak bu karbon matrisinin köpük haline gelmesini

sağlar.

• Sonuç olarak yüzeye yapışan sert yalıtkan kömürümsü bir bariyer oluşmuş olur.

İntumesan (kabaran) boyalar normalde düzgün dekoratif bir yüzey elde etmek için havasız sprey ile uygulanırlar ve bazı durumlarda tamamlayıcı tasarım özelliği olabilir. Boyalar, çevre sıcaklıklarında stabil kalacak biçimde tasarlanmışlardır.

İntumesan (kabaran) boyaların bileşimi, tipik olarak akrile kauçuk ya da akrile epoksi gibi organik rezin bazlıdırlar. Reçineler, termal olarak yalıtım özelliği olan karbonlu kömür ya da karbonlu köpük oluşturmak üzere, 250°C sıcaklıklardaki bir ateşte reaksiyona giren aktif girdilerle doldurulur.

Oluşan kömür orijinal kaplama kalınlığının 50 katına kadar genişleyebilir. Oluşan bu kömür tabakası çeliğin ısıtma hızını azaltır ve dolayısıyla yük taşıma kapasitesini uzatır. Bir intumesan (kabaran) boyanın temel formülasyonu, farklı bir dizi girdiler içerir. Bunlar;

• Bir organik bağlayıcı,

• Bir karbonifik girdi; Genellikle penta ya da dipentaeritritol olabilir,

• Bir spumific ya da kabarma katkısı; melamin ya da bir formaldehid türevi olabilir,

• Bir asit katalist kaynağı; amonyum polifosfat ya da borik asit gibi,

• Bir kömür takviye pigmenti; örneğin ince cam plakalar ya da mikro kürecikler olabilir.

Sıcaklık yükseldikçe, bağlayıcı rezin erimeye başlar, kabarma katkısı kontrollü genişlemeyi sağlayacak olan gazları çıkarır. Aynı zamanda, karbon zincirinin bozunması ve inorganik takviye edici malzemelerin eriyerek kaynaşması ortaya çıkar. Sonuç olarak katılaşmış kömür oluşur.

İntumesan Boyanın Ana Girdileri

• Karbon donor (örnek: Charmor),

• Asit donor (örnek: Amonyum Polifosfat (APP),

• Kabartıcı katkı (Blowing agent) (örnek: Melamin),

• Binder (örnek: Polivinil asetat).

İntumesan Boyanın Temel Özellikleri

1. Çoğunlukla fiziksel kururlar yani termoplastik boya sistemleridir,

2. Yüksek PVC,

3. Üç temel aktif girdisi vardır:

• Asit donör,

• Karbon donör,

• Kabartıcı / Şişirici katkı (Blowing agent).

4. Yüksek film kalınlığı (~1000 μm),

• Pistole ya da fırça uygulamalı,

5. Isı ile aktive edilmiş (200-250°C) yalıtım boyası,

6. Kendisinin 40-80 katı şişme özelliğindedir,

7. Uygulama: Çoğunlukla yapısal çeliklere uygulanır.

İntumesan Boya Formülünde Olası Geliştirmeler

• Aktif hammadde oranları değiştirilebilir,

• PVC değişebilir,

• APP tipleri arasında değişim olabilir,

• ATH (Aluminyum trihidrat) gibi inorganik alev geciktiriciler eklenebilir,

• Halojene alev geciktiriciler eklenebilir,

• İnorganik fiberler verilebilir.

Performansı Etkileyebilen Öteki Önemli Faktörler

• Ezme ve dispersiyonun yeterli olması gereklidir,

• Yüzey hazırlama ve temizleme önemlidir. Kumlama da yapılabilir,

• İlk astar seçimi uygun olmalıdır,

• Uygulama yöntemleri,

• Kuruma.

İntumesan Boyaların Genel Değerlendirmesi

Farklı bileşiklerin kendi aralarında içinde bulunduklarıoranları da büyük önem taşımaktadır. Optimum oran deneysel olarak belirlenmelidir. Bu maddelerin biri ya da birkaçı, aynı sınıftaki ya da aynı gruptaki başkalarıyla yer değiştirebilir.

Daha ileri çalışmalar, daha etkili intumesan sistemlerin, intumesan için gerekli olan, iki ya da daha fazla elemanların aynı moleküler kompleksi içine verildiğinde elde edildiğini göstermiştir. İntumesan alev geciktirici maddeler, aynı zamanda, polipropilen(PP) gibi dökme polimerlerde de iyi çalışır.

İntumesan tip alev geciktiricinin etkinliği, yanma malzemesinin yüzeyinde oluşturulmuş olan köpüklü kömürden kaynaklanmaktadır.

Oluşan kömür, yanıcı malzemenin yüzeyine etkileyecek ısı transfer mekanizmalarına karşı fiziksel bir engel olarak işlev görür. Kömürleşme, kömürün altındaki yüzeyin sıcaklığının artış hızını düşürür. Aşağıdaki şekilde açıklanmaya çalışılmıştır.

Kömür tabakası ayrıca yanma bölgesine oksijenin yayılmasını engeller. Erimiş plastiklerin damlaması kömür oluşumu ile azaltılır ve dolayısı ile de daha fazla alev yayılma kaynağı da azaltılmış olur.

Klorine parafin gibi halojenli bileşikler, genel olarak karbonikler olarak intumesan boyalarda kullanılırlar. Ancak, yaygın olarak plastiklerde intumesan alev geciktiriciler olarak kullanılmamaktadır.

Azot bazlı bileşikler yaygın çevresel olumlu etkileri nedeniyle kullanılır. Bu hemen hemen tüm kömür oluşturan alev geciktirici sistemler için de geçerlidir.

Azot bazlı alev geciktiricilerin, daha az duman ve daha az toksik gazlar ürettikleri için öteki sistemlere göre birçok avantajları vardır. Ayrıca dumanları da daha az aşındırıcıdır ve kullanım sonrası oluşan polimer atığı daha kolay etkisiz duruma getirilebilir.

Böylesine çevre dostu alev geciktiriciler için değişim, dünya çapında yoğun ilgi çekmiştir. Piyasa, halojenli alev geciktiricilerden uzaklaşmak için çalışıyor, ancak alternatif sistemler genellikle daha az etkili ya da daha pahalı olmaktadır.

Mineral Dolgu Sinerjizmi

Alev geciktirici olarak kullanılan bileşiklere inorganik dolgular verilerek kendi verimliliğini artırabileceklerine inanılıyordu. Bu, bazı dolgu maddelerinin tabakalı mikro yapısından ve kömür köpüğünün hücre yapısına benzer stabilize edici etkiden kaynaklanmaktadır.

Dolgu maddelerinin eklenmesi intumesan kömür miktarını azaltabilir, ancak kömüre daha iyi bir dayanım ve hücre yapısı sağlayabilmektedir.

1980’lerin sonunda yaygın ve sık kullanılan inorganik dolgular üzerine yapılan çalışmalar sonrası ortaya çıktığı kanıtlanmıştır. Bu dolguların kömür yapısını değiştirdiklerini ancak alev geciktirici sisteminin etkinliğini azalttığı bulunmuştur.

Dolgu verilmesiyle oluşturulan kömür, daha sert ve dolgusuz olana göre daha fazla solid olurken, daha zayıf bir hacme ulaşır. Kömürün fiziksel ve kimyasal özelliklerindeki modifikasyonları açıklamak için kullanılan mekanizma, asit fosfor grubuyla dolgu arasındaki reaksiyonun olasılığına dayanmaktadır.

Son zamanlarda, dikkatli bir çalışma, polipropilen içindeki amonyumpolifosfatın alev geciktirici kömür oluşturma etkisiyle titanyum dioksit (Ti02) ve kalay oksit (Sn02) etkisini karşılaştırarak Hoechst-Celanese tarafından yapılmıştır.

Ayrıca azot içeren rezinle yapılmış bir intumesan da kullanılmıştır. Titanyum dioksit, daha güçlü ve daha uyumlu yüksek verimli kömür vererek alev geciktirici özelliği artırmıştır. Öte yandan kalay oksit, buna karşıt olarak daha ince dilimler biçiminde, daha gözenekli kömür yapmış ve kömür verimi artırmamıştır.

Titanyum dioksit büyük bir olasılıkla kömürdeki fiziksel köprü etkisi nedeniyle olumlu etki göstermiş ve kalay oksit ise belki de fosfor bileşikleri ile olan bazı kimyasal etkileşimi nedeniyle olumsuz etki göstermiş olabilir.

Öteki İntumesan (Kabaran) Sistemler

Son zamanlarda yapılan araştırmalar, potasyum karbonat ile silika jel ve pentaeritritol kombinasyonlarının etkin kömür oluşturucu alev geciktiriciler olduğunu göstermiştir.

Ne yazık ki, bu sistemlerin suda çözünür olmaları dış ortam kullanımı için uygun değildir. Bu sistemleri intumesan (kabaran) sistemlere dönüştürmek mümkün olmalıdır.

Öteki yeni intumesan (kabaran) sistemler, özel intumesan (kabaran), taşıyıcı rezin içerisinde genleşebilen grafit plakalar kullanımıyla oluşturulabilir. Sistem ısı etkisinde bu plakalar başlangıç kalınlığının yüz katı kadar genişlerler. Bu tip malzeme doğal olarak oluşan grafit bazlıdır ve dolayısıyla çevre dostudur.

Öte yandan, polimerlerdeki alev geciktiriciler olarak nanokompozit killerin uygulanması da araştırılmaktadır.

M. Namık Kayaalp

Kimya Mühendisi

Ecelak Boya Kimya Ltd. Şti.

Kaynakça:

1. Michael and Irene Ash, Formulary of Paints and Other Coatings, George Godwin 1978.

2. Buckman Laboratories International, Inc.

3. Budenheim Ibérica Comercial, S.A.

4. Perstorp com.

5. Pcimag.com

6. Eliokem Inc. Ohio-USA.