Özet

Risk analizi, Risk yönetimi “bir organizasyon içerisinde iş güvenliği önlemlerini iyileştirme ve sürdürmeyi başaracak tüm girişimler” olarak tanımlanmaktadır. İş sağlığı ve güvenliği risk yönetiminin amacı, iş kazaları ve meslek hastalıklarını oluşturan nedenler ve bunları etkileyen faktörler ile ilgili mümkün olan en geçerli ve doğru bilgiyi toplayarak görünmeyen tehlikelerin ortaya çıkmasını engellemek için etkili bir güvenlik ağı oluşturmaktır.

İyi bir risk analizi, doğabilecek kazalardan korunma açısından büyük değer taşır ve görünmeyen tehlikelerin ortaya çıkarılmasını, etkili güvenlik önlemlerinin alınmasını sağlar. Bu çalışmada, L-Matris ve HAZOP risk değerlendirme metotları ile örnek bir araştırma laboratuvarında risk analizi ve uygulaması gerçekleştirilmiştir.

Laboratuvar iş sağlığı ve güvenliği yönünden araştırılmış ve uygulanan risk analiz yöntemiyle gerekli önlemler alınmaya çalışılmıştır. Bu çalışma kapsamında öncelikle risk teşkil eden durumlar tespit edilmiş, risk tablosu çıkarılmış ve bu riskleri gidermek için gerekli yöntemler araştırılmıştır.

Acil bir durum için laboratuvarın güvenli bir şekilde tahliyesi için kat planı çizilmiştir. Türkiye’de literatüre kayıtlı hiçbir üniversite ve laboratuvarda yapılmış bir risk analiz çalışmasına rastlanmadığı için ve aynı zamanda 6331 sayılı İş Sağlığı ve Güvenliği Yasasının da gerekliliği dolayısıyla böyle bir çalışmanın önemi yüksektir.

Az tehlikeli iş kolu sayılan üniversitelerde, ancak çok tehlikeli olan laboratuvarlarda bu tür çalışmaların yapılması çok önemli ve gerekli olmakla birlikte üzerine gidilmesi gereken bir konudur.

Giriş ve Amaç

Risk “Belli bir dönemde veya koşullar altında istenmeyen olayın ortaya çıkma olasılığı, çevre koşullarına göre sıklık ve olasılık” olarak ifade edilmiştir. Ayrıca “Bir olayın gerçekleşme olasılığı ile etkilerinin bir kombinasyonu” olarak da tanımlanmaktadır [1].

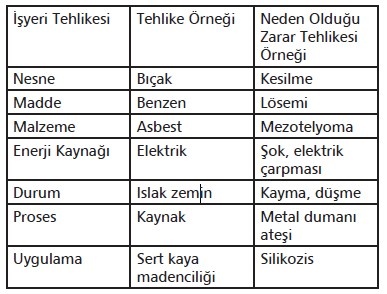

Bazen bir tehlike, gerçek zarar veya tehlikeden ziyade sağlığa olan etki olarak ifade edilir. Örneğin, hastalık tüberkülozu (TB), bazıları tarafından tehlike olarak adlandırılabilir, ancak genellikle TB’ye neden olan bakteriler, “tehlike” veya “tehlikeli biyolojik ajan” olarak kabul edilir. Tehlike örnekleri ve etkileri Tablo 1’de verilmiştir [1].

Tablo 1. Tehlike örnekleri ve etkileri

Risk, bir kimsenin zarar görmesi veya bir tehlikeye maruz kalması durumunda olumsuz bir sağlık etkisi yaşama şansı veya olasılığıdır.

Ayrıca mülk veya ekipman kaybı olan durumlara da uygulanabilir [1].

Risk = Oluşma Olasılığı × Sonuç

Risk derecesini etkileyen faktörler şunlardır:

• Bir kişi tehlikeli bir duruma veya olaya ne kadar maruz kalır?

• Bir kişi tehlikeye (örneğin, buhar, cilt temasıyla, nefes alma) nasıl maruz kalır?

• Maruz kalma koşulları altındaki etkiler ne kadar şiddetlidir?

Bir iş yerinde tehlikeler aşağıdaki gibi sınıflandırılmaktadır:

• Biyolojik- bakteriler, virüsler, böcekler, bitkiler, kuşlar, hayvanlar ve insanlar vb.

• Kimyasal- kimyasalın fiziksel, kimyasal ve toksik özelliklerine bağlıdır.

• Ergonomik- tekrar eden hareketler, iş istasyonunun hatalı kurulumu, vb.

• Fiziksel- radyasyon, manyetik alanlar, aşırı basınç, gürültü vb.

• Psiko-sosyal – stres, şiddet vb.

• Güvenlik- kayma/açma tehlikeleri, uygun olmayan makine koruması, ekipman arızaları veya arızaları.

Risk analizi, nitel ve nicel risk analizi olarak iki önemli şekilde yürütülmektedir. Niteliksel bir risk analizi yapmanın amacı, kabul görmüş risklere karşı güvenlik sağlamak ve yönetimin, takım üyelerinin ve bunlara karşı savunmasız olan tüm personelin uyanıklığının artırılmasıdır.

Bu risk analizi yöntemi, proje yönetimi engelleri olarak görülen sorunları tanımlamak için tasarlanmıştır, ancak kesin risk faktörleri olma potansiyeline sahiptir.

Detaylı bir niteliksel analiz, bu tür risklere daha duyarlı kaynaklara da yön verecektir. Amaç, bu tür risklere neden olan sebepleri kısıtlamak veya ortadan kaldırmak için dahil edilebilecek düzeltici önlemleri tanımlamak ve bu güvenlik önlemlerinin gelecekte referans olması için riske bağlı analitik protokolün bir parçası haline gelmesini sağlamaktır.

Kantitatif risk analizi, tanımlanmış her riske karşı korunmak için kurulmuş güvenlik önlemlerinin uygulanmasına daha fazla odaklanmaktadır. Kantitatif bir yaklaşım kullanarak, bir kuruluş hangi risk çözme önlemlerinin çeşitli proje ihtiyaçlarına en uygun olduğunu açıkça gösterebilen çok kesin bir analitik yorum üretebilir.

Bu, risk değerlendirmelerinin, ölçümler gibi araçların kullanılmasını vurguladığından, yüzdelikler veya olasılık grafikleri gibi ampirik formlarda açık bir şekilde temsil edilebildiğinden, birçok yönetim takımının tercih ettiği nicel yaklaşımı yapar [2].

Literatürde birçok risk değerlendirme yöntemi vardır. Bunlar, Ön Tehlike Analizi-PHA, İş Güvenliği Analizi-JSA, Ya Tehlike ve İşlevsellik Çalışmaları-HAZOP, Risk Değerlendirme Karar Matrisi, Hata / Mantık Ağacı Analizi (FTA / LTA) ve Olay / Karar Ağaç Analizi (ETA / DTA), Arıza Mod ve Etki Analizi- Arıza Modu ve Kritik Etki Analizi (FMEA-FMECA), SWOT Analizi (Güçlü Yönler, Zayıf Yönler, Fırsatlar, Tehditler), Monte Carlo Metodu, Risk Değerlendirme Karar Matrisi’dir.

1.1. Tehlike ve İşletilebilirlik Çalışması (HAZOP)

Tehlike ve Etkililik Çalışmaları veya HAZOP’lar, kimyasal işlemlerde sapmaların bir süreç üzerinde ne gibi etkileri olabileceğini incelemek için yaygın olarak kullanılmıştır. Bir HAZOP gerçekleştirirken temel varsayım, normal şartlardan sapma olduğunda, normal ve standart koşulların güvenli ve tehlikelidir.

Bir HAZOP, bir projenin herhangi bir aşamasında, tasarımın sonraki aşamalarında en faydalı olmasına rağmen yapılabilir. Özellikler akış, seviye, basınç, konsantrasyon veya sıcaklık olabilir. Kılavuzlar olası sapmaları tanımlamak için kullanılır.

HAZOP, sistem incelemesi ve risk yönetimi için yapılandırılmış ve sistematik bir tekniktir. Özellikle, HAZOP genellikle bir sistemdeki potansiyel tehlikelerin tanımlanması ve uygun olmayan ürünlere yol açabilecek işleyiş problemlerinin belirlenmesi için bir teknik olarak kullanılmaktadır. HAZOP, risk olaylarına tasarım veya işletme niyetlerinden sapmaların neden olduğunu varsayan bir teoriye dayanır.

Bu sapmaların tanımlanması, sapma perspektiflerinin sistematik bir listesi olarak “rehber kelimeler” kümeleri kullanılarak kolaylaştırılmaktadır.

HAZOP’un amaçları;

• Sistemin çalışmasının amaçlandığı tüm sapmaların tanımlanması: bunların sebepleri ve bu sapmalarla ilişkili tüm tehlikeler ve çalıştırılabilirlik sorunları,

• Tehlikeleri ve/veya işletilebilirlik sorunlarını kontrol etmek için eylemlerin gerekip gerekmediğine karar vermesi ve eğer varsa, sorunların çözülebileceği yolların belirlenmesi,

• Hemen bir kararın verilemeyeceği durumların belirlenmesi ve hangi bilgi veya eylemlerin gerekli olduğuna karar vermesi,

• Karar verilen eylemlerin takip edildiğinden emin olması,

• Operatörü tehlikelerden ve çalıştırılabilirlik sorunlarından haberdar etmesidir.

HAZOP, kimya endüstrisinin spesifik potansiyel tehlikelerini dikkate alarak geliştirilmiştir. Bu sistem, ürünlerin, yardımcı sistemin, hammaddelerin ve yardımcı malzemelerin akışını analiz eder.

HAZOP’un amacı, bir süreci yöneten farklı fiziksel parametrelerin nominal değerinden sapmaların sonucu olan etkiyi ölçer. Kılavuz sözcükleri bu yöntemde daha az, hiç, ters, daha fazla, düşük, yüksek olarak kullanılmıştır. Ayrıca HAZOP, belirli rehber kelimeleri kullanarak sistematik beyin fırtınası eylemi olarak tanımlanmaktadır.

Bu kılavuz kelimeler akış, basınç, sıcaklık, viskozite seviyesi, bileşim, reaksiyon, zaman ve düzendir. Bu adımdan sonra sorunun kaynağı tespit edilir ve çözüm önerileri sunulur.

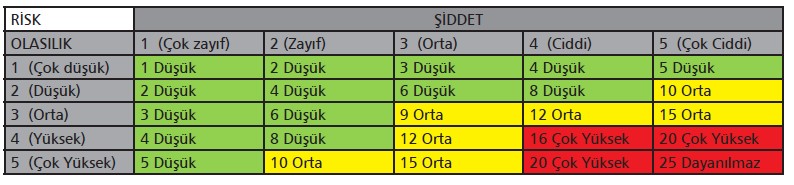

1.2. Risk Değerlendirme Karar Matrisi: L-Tipi Matris Yöntemi

Bir risk matrisi, risk değerlendirmesi sırasında zarar olasılığı kategorilerinin ve zarar şiddeti kategorilerinin ürünü olarak çeşitli risk seviyelerini tanımlamak için kullanılan bir matristir.

Bu, risklerin görünürlüğünü artırmak ve yönetim karar vermesine yardımcı olmak için basit bir mekanizmadır. Her ne kadar farklı bağlamlarda birçok standart risk matrisi mevcut olsa da, bireysel proje ve kuruluşların kendi risklerini oluşturmalarına ya da mevcut bir risk matrisini uyarlamaları gerekebilir [3-5].

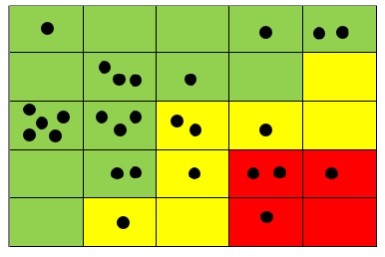

Kalitatif risk analizi yöntemi olarak bu projede L tipi matris kullanılmıştır. Bu çalışma kapsamında öncelikle potansiyel tehlikeler tespit edilmiş ve bu tehlikelerin sonuçları olası riskli durumlar tespit edilmiştir. Bu riskleri çözmek için verilen risk tablosu ve gerekli yöntemler araştırılmıştır. Risk tablosu oluşturulmuş olsa da, riskler tanımlanmış ve kategorilere ayrılmıştır.

Bu kategoriler hijyen ve mesleki şema, makineler ve el aletleri, elektrik, kimyasal, psikososyal faktörler olarak risk tablosuna aktarılmış ve her biri risk kategorisine tahsis edilen olasılık ve şiddet açısından puanlanmıştır. Bu kategoriler bir önceki yazı dizimizdeki Tablo 4’te detaylı olarak gösterilmiştir [6].

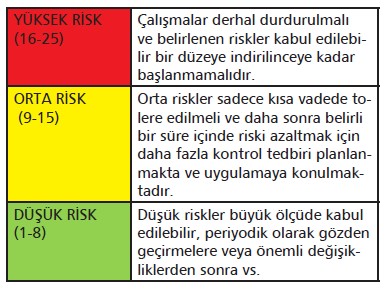

Olasılık ve şiddet değerinin çarpımı risk değerini verir. L-tipi risk matrisine göre, bu risk seviyeleri ihmal edilebilir, düşük, orta, yüksek, çok yüksek olarak kategorize edilmiş ve tolere edilememiştir [7].

Bu çalışmanın amacı, örnek bir araştırma laboratuvarında iş sağlığı ve güvenliği gereksinimlerine göre tehlikeleri araştırmak ve gerekli önlemleri almak için farklı metodlarla risk analiz çalışması yapmaktır.

Bu amaçla riskler, kontrolsüz bir olayın meydana gelme olasılığı ve bu olayın sonuçlarının ortaya çıkma olasılığı açısından belirlenmiştir. Laboratuvarın deney düzenekleri, reaktörleri, kimyasalları ve fiziksel koşullarına iki farklı risk analizi yöntemi (L-matris ve HAZOP) uygulanmıştır.

2. Sonuçlar ve Tartışma

Bu çalışmada laboratuvar iş sağlığı ve güvenliği açısından incelenmiş ve 6331 İSG Yasası’nın uygulanması için gerekli önlemler alınmıştır. Potansiyel tehlike ve riskli durumlar tespit edilmiş, risk tabloları oluşturulmuş ve bu riskleri ortadan kaldırmak için gerekli eylemler gerçekleştirilmiştir.

Riskler, kontrolsüz bir olayın meydana gelme olasılığı ve bu olayın sonuçlarının ortaya çıkma olasılığı açısından belirlenir.

Risk = Olasılık × Önem derecesi

Yukarıdaki ilişki hem niteliksel hem de niceliksel risk analizi yöntemlerinde kullanılmaktadır. Kantitatif ve nitel yöntemler, risk analizi için iki temel yöntem grubudur.

Tamamen niteliksel bir risk değerlendirmesi, temel olarak tehlikeleri kategorize etmek için yapılan bazı nispi yargılarla görev ve/veya tehlike analizidir. Bir görev analizi, operasyondaki her görevi incelemek zorundadır. Öncelikle potansiyel tehlikeler ve tehlikelerin neden olduğu potansiyel kaza başlatıcılar belirlenir.

Kaza başlatıcıları insan hatası, ekipman hatası veya doğal olaylar olabilir. Her bir kaza senaryosunun sıklığı ve sonucu, daha sonra, Düşük-Orta-Yüksek gibi basit göreceli ölçeklerde tahmin edilir.

Niceliksel risk değerlendirmesinde, her bir senaryodaki risk sayısal olarak tahmin edilir ve analistin sadece sistemdeki tüm senaryolara göre risk belirlememesine izin vermez, ancak hangi ölçekte olursa olsun ölçülen mutlak risk seçilir. Bu tespitler sayısal ölçekler kullanılarak objektif olarak yapılabilir.

Risk oranları üç ana kategoriye ayrılmaktadır (Tablo 2). Bu çalışmada örnek bir araştırma laboratuvarındaki tüm riskler ve risk puanları, bir önceki yazı dizimizdeki Tablo 4 ve Tablo 5’ten elde edilen bilgilere göre Tablo 6’da belirtilmiştir [6].

Tablo 4. Risk oranlarının sınıflandırılması

Bundan sonra, L tipi matrise riskler uygulanmıştır. Riskler Tablo 4’te etiketlenmiş ve laboratuvardaki risk dağılımı gözlemlenmiştir. L tipi matrise göre, risk matrisi dağılımı oluşturulmuş ve bu matris Tablo 4 ve 5’te gösterilmiştir.

Tablo 5. Olasılık ve Sıklık

Tablo 6. Risklerin Dağılımı

Güvenlik bilgi formu (SDS), ürün yönetimi ve iş güvenliği ve sağlığının önemli bir bileşenidir. İşçilerin ve acil durum personelinin bu maddeyi güvenli bir şekilde ele almak veya işlemek için prosedürlere sahip olması ve fiziksel veriler (erime noktası, kaynama noktası, parlama noktası, vb.), toksisite, sağlık etkileri gibi bilgileri içermesi amaçlanmıştır.

Yardım, reaktivite, depolama, bertaraf, koruyucu ekipman ve dökülme prosedürleri [7, 8]. SDS formatları, ulusal gereksinimlere bağlı olarak bir ülkedeki kaynaktan kaynağa farklılık gösterebilir.

Laboratuvarda kullanılan tüm kimyasallar için güvenlik bilgi formları (SDS) bulunmuş ve laboratuvarda tehlikeli durumlarda danışılabilecek belgelere sahip olmuştur.

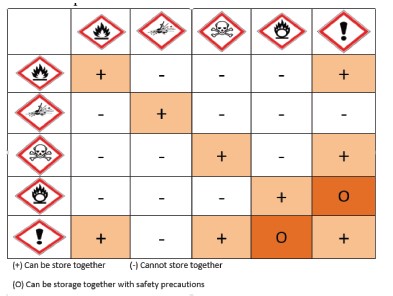

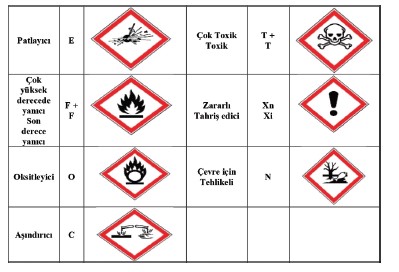

Kimyasalları uygun şekilde depolamak için kimyasal güvenlik bilgi formundan yararlanılarak tehlike sembolleri belirlendi ve kimyasallar patlayıcı, tahriş edici, oksitleyici maddeler, yüksek derecede yanıcı, son derece yanıcı, tehlikeli, zehirli, zehirli ve çevreye zararlı olarak Tablo 8’de görüldüğü gibi etiketlendi. Tablo 7’deki depolama matrislerinin bu sembollerine göre, kimyasallar laboratuvarda depolanmıştır.

Tablo 7. Depolama Matrisi

Tablo 8. Tehlike Sembolleri (Piktogram)

Ayrıca tehlikeli durumlar için gaz silindirleri (hidrojen, oksijen, hava ve azot) duvara sabitlenmiş ve ergonomik koşullar iyileştirilmiştir. Bununla birlikte, çalışma yeri, kat planında gördüğünüz gibi, laboratuvarın fiziksel durumu nedeniyle istenen seviyeye yükseltilmemiştir.

Öte yandan, laboratuvarlarda olası yangınlara karşı yangın söndürücü ve battaniye temin edilmektedir. Sıçrama veya kimyasal maddelerin dökülmesinden kaynaklanan hasarı önlemek için göz duşu ve kişisel koruyucu ekipmanlar elde edilmiştir [8].

Acil durumlarda laboratuvarın tahliyesini kolaylaştırmak için kat planı çizilmiştir (Şekil 1). Acil durumlar için acil telefonlar, atık envanteri ve analitik cihazların kullanımı için talimatlar oluşturulmuştur.

Şekil 1. Kat planı

Kaynaklar

1. http://www.ccohs.ca/oshanswers/hsprograms/hazard_risk.html.

2. http://www.brighthubpm.com/risk-management/33403-qualitative-and-quantitative-risk-analysis.

3. http://www.safetyshare.org/documents/sec3.pdf

4. Arben Mullai, Risk Management System – Risk Assessments Frameworks and Techniques, Dagob Publication Series 5, 2006.

5. Center for Chemical Process Safety (CCPS), Practical Approach to Hazard Identification for Operations and Maintenance, 2015.

6. Occupational Health and Safety Law in TURKEY, Act No. 6331, 20.6.2012, http://www.ilo.org/dyn/natlex/natlex4. detail?p_lang=en&p_isn=92011

7. David J. Leggett, Lab-HIRA: Hazard identification and risk analysis for the chemical research laboratory, Part1 and Part 2, 2012.

8. Zakzeski, J. Improving Engineering Research Laboratory Safety by Addressing the Human Aspects of Research Management, Journal of Chemical Health & Safety, May 2009.

9. https://www.osha.gov/dsg/hazcom/pictograms/index.html

Dr. Canan Uraz

Ege Üniversitesi

Mühendislik Fakültesi

Kimya Mühendisliği Bölümü