Küçük laboratuvarlardan büyük üretim tesislerine kadar endüstrinin her alanında vakumun önemli rol oynadığı prosesler bulunmaktadır. Vakum, mekanik pompalar, ejektör sistemleri veya her ikisinin kombinasyonu (hibrit sistemler) ile elde edilebilir.

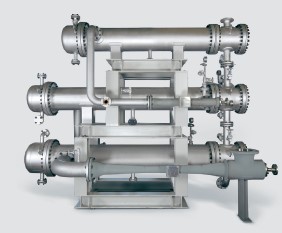

Şekil 1. Kimya endüstrisinde, yüzey yoğuşmalı birinci kademenin sistem çıkışında (ön aşamada, ıstılmış) kullanılan 3 kademeli ejektör vakum sistemi,

Emme kapasitesi: 3462 kg/h 26.7 mbar abs.

Modern sistemleri nispeten daha düşük enerjiye ihtiyaç duymaktadır ve tasarım ve operasyon açısından çevre dostudur. Sürekli iyileştirme için yapılan testler ve araştırma geliştirme faaliyetleri ile daha gelişmiş bir operasyon sağlanır.

Yukarıdaki uygulamalar için gereken vakum aralığı atmosferik basınçla başlar ve genellikle 10-5 bara’da sona erer.

Ejektör Vakum Pompalarının Temel Özellikleri

Ejektör vakum pompalarını proses teknolojisinde başarılı bir şekilde kullanabilmek için, pompaların farklı özelliklerini farklı çalışma koşulları ve gereksinimleriyle uyumlu hale getirmek gerekmektedir. Ejektörler, hareketli parçası bulunmayan sıkıştırma cihazlarıdır.

Sürükleyici akışkanın entalpisi, itici nozül vasıtasıyla kinetik enerjiye dönüşmekte, bu da gaz karışımını boğaz içinde ilerleterek sıkışmayı gerçekleştirmektedir. Nozülden çıkan hareketli jet akışın hızı, ses hızının birkaç misli hızlısıdır. Ejektörün yapısının esnekliği sayesinde, çok büyük hacimler bile kolayca vakum altında işlenebilir.

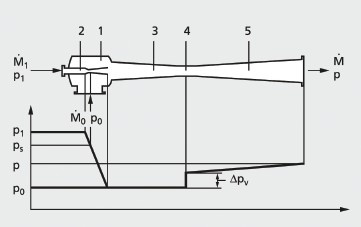

Şekil 2. Bir jet pompasının çalışma prensibi ve akış yolundaki basınç değişiklikleri

1 kafa

2 itici nozül

3 giriş konisi

4 difüzör = karıştırma nozülü

5 çıkış konisi

p1 tahrik buharı basıncı

p0 emme basıncı

p tahliye basıncı

ps ses hızındaki basınç

Δpv şok dalgası

M1 tahrik buharı akışı

M0 emme akışı (Vakum Noktası)

M karıştırıcı buhar akışı

Konstrüksüyon ve Operasyon üç belirgin proses ile ele alınabilir:

•Sürükleyici akışkanın hareketli nozül içinden ani geçişi ve yönlü bir jet akımının oluşumu,

•Hareket ettirilecek olan ortam ile oluşturulan itici jet akımının (hava, gaz ve buhar) karıştırılması,

•Karışımın hızının, difüzör ve çıkış konisinde basınca dönüştürülmesi.

Çok Kademeli Ejektör Vakum Pompaları

Tek bir ejektör, sınırlı bir sıkıştırma oranını verimli bir şekilde işleyebildiğinden, çok düşük emme basınçlarına ihtiyaç duyulduğunda birbiri ardına birkaç jet pompası konumlandırılmalıdır. Tahrik buharını olabildiğince yoğunlaştırmak için iki ejektör arasında bir kondansatör konumlandırılır.

Bu şekilde, komple gaz karışımının hacmi ve dolayısıyla bir sonraki kademenin enerji ihtiyacı azalır. Bu tip jet vakum pompaları, yaklaşık 0,01 mbar emme basıncı için tasarlanmıştır.

En etkili enerji kullanımı için, sürükleyici akışkan ve yoğunlaşabilen bileşikler iki aşama arasında yoğuşturulur.

Yoğuşma basıncı, soğutma ortamının sıcaklığına ve hareketli medyanın özelliklerine bağlıdır.

Örneğin, proses gazlarını 0,3 mbar’lık bir basınçtan 56 mbar’lık (56/0.3 ≅ 187’lik bir sıkıştırma oranı) kondenser basıncına sıkıştırmak için, her biri yaklaşık olarak 14 sıkıştırma oranına sahip iki ejektör aşaması yeterlidir.

0,1 mbar’lık bir emme basıncı için, basınç gradyanı 56/0.1 ≅ 560’tır ve bu nedenle, her biri kademeli olarak 8.25’lik bir sıkıştırma oranına sahip olan 3 püskürtme pompası seri olarak düzenlenmelidir. Buhar püskürtmeli vakum pompası için maksimum sıkıştırma oranı, emme basıncına ve mevcut tahrik buharının basıncına bağlıdır.

6 mbar’ın altındaki emme basınçlarıyla, doymuş buhar sıcaklığı buz oluşturma riskiyle 0°C’ye ulaşır. Bu durumun performans üzerinde olumsuz bir etkisi vardır. Bunu önlemek için, bu basınç aralığındaki ejektörler, buharlı ısıtma ceketleriyle donatılmalıdır.

Yoğuşturucular ya su soğutmalı karıştırma yoğuşturucusu ya da yüzey yoğuşturucusu olabilir ve bazı durumlarda hava soğutmalı yoğuşturucular da kullanılabilir. Yüzey yoğuşturucuları genellikle, soğutma suyunun emme ortamıyla kontaminasyonunu önlemek için ara yoğuşturucu olarak tercih edilir.

Yüzey yoğuşturucuları ile yoğuşma, tüplerin içinde veya etrafında gerçekleşir. Sabit veya çıkarılabilir tüp demetleri ile üretilebilirler.

Şekil 3. Kimya endüstrisi için kapalı sirkülasyonlu çalışma ortamlı ve entegre stand-by LRVP ile iki aşamalı buhar püskürtmeli sıvı halka vakum pompası Emme kapasitesi: 2 mbar’dan 4.5 hava / benzil alkol

Hibrit Vakum Sistemleri

Ejektör vakum pompaları ile birleştirilmiş sıvı halka vakum pompaları (LRVP), kondensat ayağının barometrik bir düzenlemesinin bulunmadığı durumlar için özellikle uygundur.

Hibrit bir vakum sistemi genellikle 1 ile 3 ejektör, bir yüzey yoğuşturucusu ve bir sıvı halka vakum pompasından oluşur. Hibrit vakum sistemleri, yaklaşık olarak 0,01 mbar’da istenilen herhangi bir emme basıncı için üretilebilir.

Sıvı halka vakum pompaları standart makinelerdir. Proje mühendisleri, ejektörü ve böylece orta kademe basıncını, sıvı halkalı vakum pompasının tüm hibrit sistemin tüketim ihtiyacını en iyi şekilde karşılayacağı şekilde tasarlayabilir.

Hibrit vakum sistemlerinin enerji verimliliği çok yüksektir.

Yüksek Korozif Uygulamalar için Ejektör Vakum Sistemleri

Kimya endüstrisindeki işlemler genellikle yüksek derecede koroziftir ve korozyona dirençli malzemelere ihtiyaç duyarlar. Geçmişte çoğunlukla porselen malzeme tercih edilmiştir, ancak yüksek bir hasar riski vardır ve istenilen hassasiyetle işlenemez, bu da bir ejektörün tüketim verilerini doğrudan etkiler.

Önemli bir karbon bazlı ürün üreticisi olan SGL Carbon ile iş birliği içinde, GEA DIABON ® grafitten oluşan yeni bir ejektör gövdesi geliştirmiştir.

Grafit daha yüksek bir mekanik dirence sahiptir ve iç boyutları müşterinin performans gereksinimlerine göre doğru bir şekilde çalışabilir. Çok yüksek standardizasyon nedeniyle, bu yeni ürün çok rekabetçi bir fiyata sunulabilir.

Şekil 4. Ejektörlü ve blok kondansatörlü buhar

püskürtmeli grafit vakum pompası

Ürün Buharı ile Çalışan Ejektör Vakum Sistemleri

Ejektör vakum pompaları genellikle buharla çalışırlar. Buhar çoğunlukla kimya endüstrisinde mevcuttur ve iyi bir hareketli ortam olduğu kanıtlanmıştır.

Ürünün kontaminasyonunu önlemek için, buharın hareketli medya olarak kullanılmasına izin verilmeyen prosesler mevcuttur.

Bu durumda, uyumlu ürün bileşiğini itici ortam olarak kullanmak mümkündür. Hareket buharının kondensi prosese geri gönderilebilir veya buharlaştırılabilir ve itici ortam olarak yeniden kullanılabilir. Ürün buharı ile çalışan jet vakum pompaları, buharla çalışan jet vakum pompalarından işlevlerinde farklılık göstermez ve aynı avantajları sunar.

Şekil 5. Bir polyester üretim tesisinde ürün buharıyla çalışan vakum

ünitesi

Uygulama Alanları

Ejektör vakum sistemleri, kimyasal, petrokimya ve gıda endüstrilerindeki birçok uygulamada vakum oluşturmak ve korumak için kullanılır.

Örneğin, evaporatörlerde, kurutucularda, damıtma ve arıtma tesislerinde, deodorizasyon (koku giderimi), dondurarak kurutma işlemlerinde, çoklu yoğuşma, hava giderme ve gaz giderme işlemlerinde kullanılmaktadır.

Ejektör Vakum Pompalarının Avantajlarının Kısa Özeti

• Hareketli parça bulundurmayan basit tasarım.

• Güvenilir operasyon imkânı.

• Düşük yıpranma ve aşınma, minimum bakım ihtiyacı.

• Prosese uygun malzeme seçimi ile korozyona dayanıklı dizayn.

• Prosese uygun malzeme alternatifleri (Grafit, Hastelloy ve Titanyum gibi) üretilebilir.

• 10 m3/h ile 2.000.000 m3/h arasındaki emme akışlarında kullanılabilir.

• Yaklaşık 0,01 mbar vakum için uygun.

• Sürükleyici olarak yüksek basınç veya vakumlu buharla, su buharı veya ürün buharı kullanılabilir.

• Mekanik vakum pompaları ile kombine edilebilir (hibrit vakum sistemleri).

Dr. Alberto Riatti

Vakum Sistemleri Müdürü

GEA Germany

İlker Damar

Satış Müdürü

Endüstriyel Uygulamalar

GEA Türkiye