Daha Yüksek Verimlilik, Daha Düşük Maliyet, İyileştirilmiş Süreç Güvenilirliği, Daha Fazla Kalite: Baskı mürekkepleri ve diğer süspansiyon üreticilerinin uyguladıkları mevcut üretim konseptlerini veya kullandıkları öğütme teknolojilerini yeniden gözden geçirmeleri için birçok neden vardır. Aşağıda belirtilen iki pratik örnek, ıslak öğütme işleminin optimize edilmesinin avantajlarını bizlere göstermektedir.

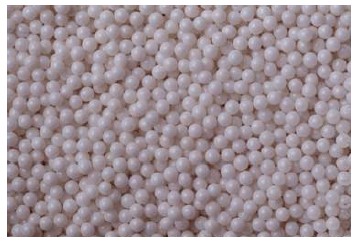

Yüksek kaliteli mürekkepler ve fonksiyonel kaplamalar günümüzde ıslak öğütme tekniği ile boncuklu değirmenler kullanılarak üretilmektedir. Bu işlem sırasında, etkili bir öğütme hareketi oluşturmak için, birbirleriyle kısmen etkileşim halinde birçok küçük öğütme boncuğun yer aldığı bir rotor ve stator sistemi ile yapılmaktadır.

Boncuklar arasındaki sabit fiziksel sürtünme nedeniyle, renk pigmentinin parçacık aglomeratları birbirinden ayrılır. Büyük parçacıklar küçültülerek daha etkili bir ıslatma efekti oluşturularak ortama homojen olarak dağılması gerçekleşir.

Bu tür süspansiyonlardaki kalite gereklilikleri son birkaç yılda önemli ölçüde arttı. Buna en iyi örnek olarak, gıda ambalajı için kullanılan baskı mürekkeplerinde çok yüksek renk mukavemeti ve parlaklığa daha çok ihtiyaç duyulmasını gösterebiliriz.

Diğer bir faktör ise maliyet baskısının sürekli olarak artmasıdır. Bu nedenle, birçok üretim tesisi verimliliğini artırmak veya üretim süreçlerini iyileştirmek için mevcut üretim alanlarını yeniden tasarlamak istemektedir.

Buna ek olarak, kaliteli bir son ürün ile rekabette farklılaşmak isteyen üreticiler,tehlikeli madde ibaresi taşıyan ürünler ile çalışırken iş sağlığı ve güvenliği konularında da hayli çaba sarf etmektedir.

Motivasyon; uygulamalar kadar değişiklik arz eder. Bu makalede, üreticilerin her birinin hedeflerine nasıl ulaştıklarını ayrıntılı olarak inceleyebilmek adına gerçek örneklere yer verilmiştir.

1. Ambalaj Mürekkeplerinin Üretiminde Daha Yüksek Verimlilik

Tekil paketlemiş gıda ürünlerine artan talep ile birlikte ambalaj mürekkebine olan ihtiyaç da her geçen gün artmaktadır. Yükselen trend üzerine bir ambalaj mürekkebi üreticisi bu ihtiyacı fırsata çevirmek istedi.

Mevcut üretim alanı kısıtlı olduğu için yeni bir üretim ekipmanı tedariği yapılaması söz konusu olmadığı için mevcut üretimde iyileştirmeye gidilmesine karar verilmiş.

Ayrıca kullanılan hammaddede oluşan tanecik büyüklüğü varyasyonları ve safsızlıktan kaynaklanan problemler yüzünden boncuklu değirmenlerde sık sık tıkanmalar ile karşı karşıya kalınmaktadır. Değirmen temizliğinin meşakkatli ve uzun bir süreç olmasından kaynaklı duruşlar, son ürün maliyeti olumsuz yönde etkilenmektedir.

Üretici, ön-dispersiyon için geleneksel bir yüksek hızlı karıştırıcı kazan sistemi kullanıyordu. Çözüm olarak, basit karıştırma işleminin yerine sirkülasyon ile çalışan bir ön-dispersiyon ünitesi işlemine entegre edilmiştir. Böylelikle, ön-dispersiyon basamağında etkili bir tanecik boyutu küçültme işlemi gerçekleştirildi.

Büyük boyutlu partiküller ortadan kaldırılarak nispeten dar bir partikül büyüklüğü dağılımına ulaşıldı. (Şekil 1). Bir karıştırma sistemine kıyasla, işlem aynı zamanda daha az enerjiye ihtiyaç duyduğu için birim maliyete de olumlu katkı sağlamaktadır.

Yapılan bu geliştirme ince öğütme için de pozitif yönde sonuçlar doğurmaktadır. Büyük boyutlu partiküller ön dispersiyonda etkili bir şekilde azaltılabildiğinden, ince öğütme sırasında 0,8mm çapında boncuklar yerine 0,3 mm’lik daha küçük boncukların kullanımına olanak sağlanmaktadır (Şekil 2).

Böylece birim hacme düşen boncuk adedi yaklaşık 10 kat daha fazla olacaktır. Bunun anlamı, boncuklu öğütücüdeki öğütme işleminin daha verimli çalışacağıdır. %40 daha az spesifik enerji girdisi ile verimlilik %75 artmıştır.

Bu yöntem ile, geleneksel bir karıştırma sistemi ve daha büyük öğütme boncuklarıyla yapılan üretime göre hemen hemen iki kat daha fazla ambalaj baskı mürekkebi üretimine olanak sağlamaktadır.

Bu sistemde büyük partiküller önceden elemine edildiği için değirmende daha küçük boncuklar kullanılmasına rağmen artık tıkanma problemiyle karşılaşılma ihtimali en aza indirgenmiştir.

2. Tekstil Sektörü için Süblimasyon Baskı Mürekkebi Üretiminde Daha Yüksek Karlılık

Süblimasyon baskı mürekkebi, üretildikleri yöntem nedeniyle lifler veya kauçuk parçaları gibi yabancı maddeleri içerebilen ürünlerdir. Bu yabancı maddeler, ıslak öğütme işleminde boyut olarak küçültülemedikleri için boncuklu üretim sırasında kirlenmeye ya da üründe renk farklılaşmasına neden olabilir.

Bu konu üreticinin sıklıkla yaşadığı bir problem olarak karşımızda çıkmaktadır. Üretici 0,3 mm çapında boncuklarla üretim yapmakta ve her partiden sonra ekipmanı tamamen temizlemek zorunda kalmaktadır.

Boncukları boşaltmak, yabancı maddeleri ayırmak eleği temizlemek ve değirmeni sökmek için yaklaşık 4 ila 5 saatlik bir operasyon gerçekleşir. Yabancı madde, renk parçacıkları ile neredeyse aynı boyutta olduğu için, karıştırma işleminden sonra basitçe filtrelemek pek mümkün olmaz.

Şekil 1: Bir ezme ölçer kullanarak partikül boyutunun test edilmesi

Çözüm, bir ön-öğütme aşamasını sürece dahil etmek olarak ön görüldü. Bu uygulamada süspansiyondaki katı parçacıklar 100 mikrometreden daha küçük olana kadar ön-öğütme işlemi devam edildi.

Yabancı maddeler yerine, sadece renk pigmentleri parçalanarak boyutları küçültülebildiği için, parçacık boyutu farkı, öğütme işleminden sonra yabancı maddenin filtrelenebilmesine olanak sağlar.

Daha sonrasında, süspansiyon, boncuklu değirmende rutin üretimdeki gibi ince öğütmeye devam eder. Bu filtreleme elekte yaşanabilecek tıkanıklıkları önleyeceği için kesintisiz bir üretim karlılığını da önemli ölçüde artırmaktadır.

Ek olarak, önceki üretim sürecinde son ürün için kullanılan yüksek maliyetli 0.5 mikrometre filtreleme adımı, tüm kirlenmenin ön- dağılma esnasında giderilmesi nedeniyle ortadan kaldırılmıştır.

Özet

•Baskı mürekkepleri ve fonksiyonel kaplamalar için kalite beklentileri sürekli artmaktadır.

•Birçok üretici, tesislerinin verimliliğini artırmak veya süreçlerini daha verimli bir şekilde yapılandırmak istemektedir.

•Bir ön-öğütme ekipmanının kullanılması, ince öğütme verimliliğini %50’ye kadar artırabilir.

Norbert Kern

Öğütme & Dispersiyon Ürün Yönetimi ve

Proses Mühendisliği Bölüm Başkanı

Bühler AG.

Mehmet Sarıkatipoğlu

Endüstri Mühendisi

Öğütme & Dispersiyon Türkiye Teknik Satış Müdürü

Bühler AG.

Şekil 2: 0,8 mm çapında İtriyum

stabilize ZrO2 bilya