Güneş Enerjili Araç için Polimer Kompozit Batarya Kutusu Tasarımı ve Üretimi

Özet

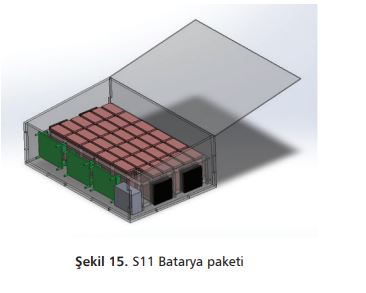

Bu çalışmanın amacı, Solaris Güneş Arabaları Ekibi’nin ürettiği Solaris 11 güneş enerjili aracının Li-Ion batarya paketinin korunmasını sağlayacak kompozit batarya kutusu üretmektir. Kompozit üretimindeki amaç, tek başına uygun olmayan, birbiri içerisinde çözünemeyen malzemelerin kullanım alanına göre bir ya da birden fazla özelliği güçlendirecek duruma getirmektir. Bu çalışmada karbon prepreg kumaş ve köpük kullanarak dayanım, cam elyaf yüzey tülü kullanılarak yalıtkanlık sağlanmıştır. Bunlara ek olarak, Solaris ekibinin tasarladığı Solaris 11 aracına üretilen batarya paketinin ağırlığı, aracın ağırlık merkezini etkilememesi için olabildiğince az olmalıdır. Bu çalışmada ağırlığı minimuma indirmek ve mukavemeti sağlama amacıyla üretilen kompozit levha ve batarya paketinin montajı ele alınmıştır.

1. Giriş

Elektrikli araçların yaygınlaşmasıyla şarj edilebilen bataryaların önemi artmıştır. Hızlı şarj edilebilmesi sebebiyle kullanımı yaygınlaşan Li-Ion piller oldukça hafiftir. Yüksek anma gerilimi ve anma akımı sebebiyle elektrikli araçlarda Li-Ion pil tercih edilir. Piller için en

iyi saklama koşulları, 10°C ile 35°C arasında ortam sıcaklığıdır. Bu pillerin aşırı düşük veya yüksek sıcaklıkta saklanması bataryanın ömrünü kısaltacaktır. Bataryaya dışarıdan gelecek bir darbe de ömrünü kısaltmaktadır. Bunlara ek olarak nem yüzünden iç pil kablo/bağlantıları hasar görebilir veya sıvı sızıntısı nedeniyle elektronik parçaların aşırı oksidasyonu ve paslanması sorunu ortaya çıkabilir.

Tüm bu maddeleri karşılama amacıyla batarya paketimiz sağlam ve sıvı izolasyonuna sahip olmalıdır. Bunların yanında araçtaki ağırlık merkezini etkilememesi için olabildiğince hafif olmalıdır. Bu kriterleri tek bir malzeme ile karşılamak zor olacağından dolayı kompozit

üretime ihtiyaç duyulmuştur. Bu üretimde yüksek mukavemet/düşük ağırlık oranına sahip prepreg karbon fiber kumaş, hafif köpük ve yalıtkan cam elyaf yüzey tülü kullanılmıştır. Bu malzemeler yalnız kullanıldığında tüm kriterleri karşılayamazlar fakat bir araya geldiklerinde batarya paketini koruyacak bir kutu ortaya çıkarırlar.

2. Li-Ion Piller

Li-Ion piller, uzun ömürlü ve yüksek güç yoğunluğuna sahip, hızlı şarj olan hafif bataryalardır. Ortalama ömürleri 5 yıldır ve güneş ışınlarından ve direkt ısıdan korunmaları gerekir. Li-Ion pillerde kullanılan elektrolitler aşırı ısındığında yangınlara sebep olabilirler. LiIon pil paketinin korunması için gereken kutunun en önemli özelliği kutu içerisinde hava akışını sağlamaktır.

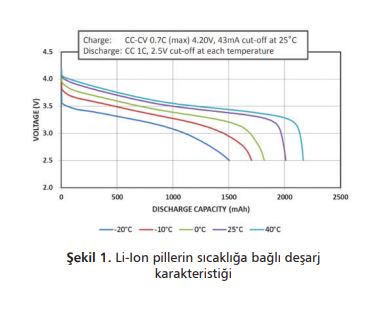

3. Li-Ion Pillerin Karakteristiği

En yaygın kullanılan ve verimli olan bu piller, ürünün voltajını ve kapasitesini belirleyen katot, elektrik akımının pillerin içinden bir harici devreye akmasını sağlayan anot, çözücüler, tuzlar ve katkı maddelerinden oluşan elektrolit ve iki yüklü elektrot arasında fiziksel bariyer

işlevi gören ayırıcı olmak üzere dört ana bileşenden oluşurlar. Batarya paketi içerisinde 35 seri bağlanmış modül bulunmaktadır. Bu modüllerin içerisinde 14 adet paralel bağlanmış Li-Ion pil bulunmaktadır.

Pil ağırlığı: 43.1 gram

Modülün ağırlığı: 820 gram

Li-Ion pillerin kapasiteleri 2000 mAh, mertebelerinde, nominal voltajı 3.6 Volt’dur ve güvenli çalışma aralıkları 2.8-4.2 Volt’tur. Deşarj sırasında 45°C’nin üstüne çıkmak pil ömrünü kısaltır.

4. Malzeme Seçimi

Batarya kutusunun ağırlığını arttırmadan mukavemetini arttırmak için düşük ağırlık/yüksek mukavemet oranına sahip olan prepreg karbon fiber kumaş kullanılmasına karar verildi. Özel saklama koşullarında tutulan ve belirli bir raf ömrü olan, önceden reçine emdirilmiş

takviye malzemelerine prepreg (resin-impregnated fiber) adı verilir. Prepreg kumaş kullanıldığı için üretim esnasında ayrıca bir reçine emdirme işlemine gerek kalmaz. Prepreg’ler tek yönlü bant (unidirectional tape), kumaş veya bükülmüş iplik şeklinde üretilmektedir. Prepreg karbon kumaşlar, karbon elyaf kumaşlara göre daha maliyetlidir fakat imalat sürecinde zaman ve ortaya çıkan üretim kalitesi olarak daha avantajlıdırlar.

Üretilecek batarya kutusunun kompozit malzeme kompozisyonunda prepreg karbon kumaşın yanı sıra sandviç yapının dayanımını arttırmak amacıyla ise ara/ çekirdek malzeme olarak ağırlığı arttırmayacak ve esneklik sağlayacak köpük kullanıldı. Batarya kutusunun

iç duvarlarında ise sandviç yapının son katmanı olan yüzey tülü kullanılarak kutu içinde elektrik yalıtımını sağlamak hedeflenmiştir.

5. Levha Üretim Süreci

• Üretim sürecinde kumaşları yerleştirmeden önce ürünün hasar almadan yüzeyden ayrılması için kalıp ayırıcı film kullanılmıştır.

• Daha sonrasında batarya paketinin iç yüzeylerini yalıtma amacıyla 2 kat cam elyaf yüzey tülü (Kortel) kullanılmıştır. Cam elyaf yüzey tülünün inceliğinden dolayı bu kumaş kolay ayrılabilen kalıp ayırıcı filmin üstünde kullanılmıştır.

• Yüksek mukavemete ulaşmak için toplam 8 kat prepreg karbon fiber kumaş kullanılmasına karar verilmiştir. Kalıp ayırıcı filmden sonra 4 kat prepreg karbon fiber kumaş yerleştirilmiştir. Bu işlem sırasında lifli kumaşın dengesini bozmamak adına

kumaşın yönü önemlidir. Kumaş kürlenirken içe doğru katlanma eğilimi göstereceğinden dolayı lifleri zıt yönlü yerleştirdiğimizde bu eğilim azalacak, parça daha az bozulacaktır. Bu işlem sırasında kumaşın iki tarafındaki renklere dikkat edilmesinde fayda vardır.

• Sonrasında kor malzeme olan 10 mm kalınlığında köpük yerleştirilmiştir ve 4 kat prepreg karbon kumaş yönlerine dikkat edilerek yerleştirilmiştir.

• Kumaş yerleşiminden sonra ürünün zarar görmemesi amacıyla rahat sökülmesini sağlayan soyma kumaşı (Peel-Ply) yerleştirilmiştir.

• Kalıp içerisindeki reçine fazlasının emilmesi için edilmesi vakum battaniyesi kullanılmıştır.

• Vakum torbalama yöntemi ile üretilmesi planlanan sandviç kompozit levhaların yapı kompozisyonu tamamlandıktan sonra vakum torbası geçirilerek levhaların kenarları sızdırmazlık macunu ile kapatılıp hava ile teması kesilmiştir.

• Hava ile teması kesilen vakum torbasına fırına girmeden önce fırındaki vakum portlarına uyumlu başlıklar takılarak levhalara montajı yapılmıştır. Sonrasında ise fırın çalıştırılmadan önce fırının içindeki vakum portlarına bağlanarak sızdırmazlık kontrolü yapılmıştır.

• 720 dakika boyunca 110°C’de kürlenmeye bırakılmıştır.

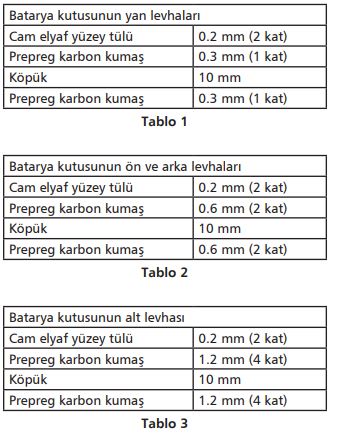

Batarya kutusunun kompozit yapı kompozisyonu:

6. Mekanik Tasarım

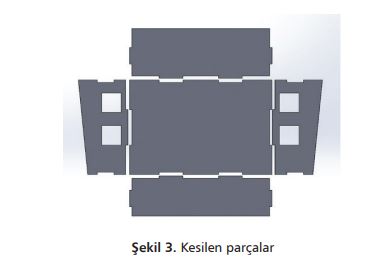

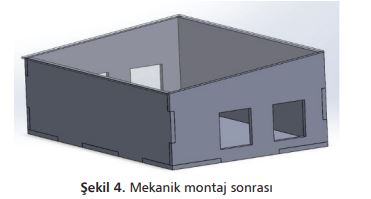

Batarya paketi için üretilen levhalardan kesilen parçaların yapboz şeklinde olmasına karar verildi. Böylece parçaların birbirine şekil bağlı olması montajı daha avantajlı kılacaktır.

Kesilen parçaların montajı sırasında yapıştırıcı olarak epoksi reçine ve epoksi sertleştirici karışımı kullanılmıştır. Yapıştırıldığı yüzeye sıkı bir şekilde tutunan karışım, su izolasyonunu da sağlamıştır.

Batarya paketinin arka yüzeyi ön yüzeyinden 4 cm yüksektir. Bu yüksekliğin sebebi açma kapama mekanizmasındaki metallerin modüller ile temasını engellemektir.

Bunlara ek olarak, batarya paketinin üretimi sırasında ekibimizin katıldığı güneş enerjili araç yarışları regülasyonları göz önünde bulundurulmuştur. Bu regülasyonlarda bataryanın incelenebilir olması istendiğinden dolayı kapak için 3mm kalınlığında şeffaf pleksi levha

kullanılmıştır.

7. Dayanım Testi

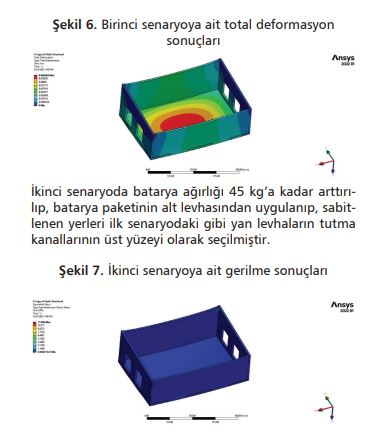

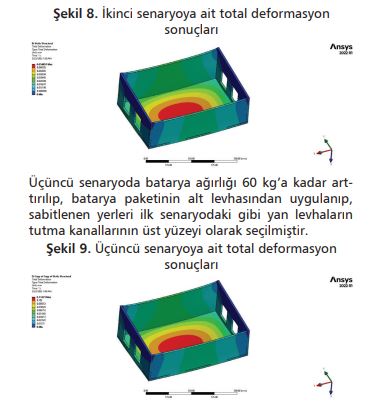

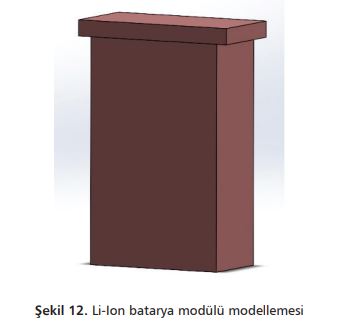

Batarya paketi için üretilen levhaların dayanım analizi için kompozit yapı kompozisyonlarının malzeme tanımları her bir katmanı için ayrı ayrı yapılmış olup 3 farklı senaryoda çözümleri yapılmıştır.

Birinci senaryoda gerçek batarya ağırlığı olan 28.7 kg yük kompozit batarya kutusunun alt yüzeyinden uygulanıp , kutu yan levhalarındaki tutma kanallarının üst yüzeyinden sabitlenmiştir.

8. Elektronik Tasarım

Batarya paketimiz 14 paralel 34 Seri modülden oluşmaktadır. Batarya sağlığı için şarj ve deşarj sırasında voltaj ve sıcaklık verileri alınmaktadır. Bir batarya modülünün sağlığı için 2.8 Volt altına düşmemeli ve 4.2 Volt üstüne çıkmamalıdır. Bunun yanında bir batarya

hücresinin sıcaklığı 45°C’nin üstüne çıkmaması gerekir. Elektronik tasarım sürecinde batarya sağlığı için en önemli kriter havalandırmadır. Batarya sıcaklığının 45°C’nin üstüne çıkması bataryanın ömrünü azaltacaktır. Bu sebeple 4 adet 800x800x250 mm ölçülerinde

24V, 0.10 A fan yeterli olacaktır fakat modüllerimizin tasarımı sebebiyle düzenleme yapılması gerekmektedir.

Batarya paketlerimizin dışarısındaki koruma, ısının dışarı çıkmasını engelliyor ve test verilerimizin hatalı olmasına sebep oluyordu. Bu sebeple korumayı paketimizden çıkarma kararı alınmıştır fakat bu karar batarya modüllerinin büyük ölçüde hareket etmesine neden

olmuştur. Bu soruna çözüm olarak kapakta kullandığımız 3mm pleksi iç stabilizasyon için de kullanılmıştır.

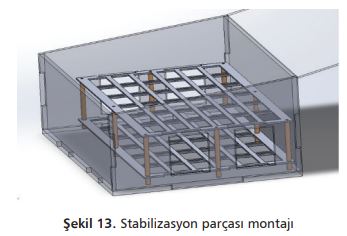

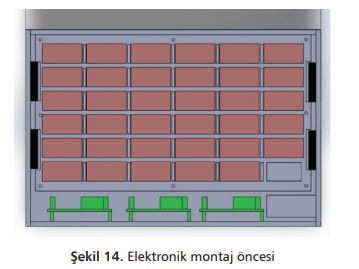

Bu tasarım sırasında ilk olarak batarya modülleri modellenmiştir. Daha sonrasında modüllerin yerleşimine göre pleksi kesim yerleri belirlenmiş ve su jetinde kesilmiştir.

Bu parçaların kutu içerisinde hareket etmemesi amacıyla cıvatalar kullanılarak sabitlenmiştir. Civataları kutu içerisinde yalıtmak için 3D yazıcıdan kolay şekillendirilebilen parçalar üretilmiştir. İki pleksi arasındaki mesafe, fanların hava akışını en rahat sağlayabileceği ölçüde seçilmiştir. Modüllerin arasındaki boşluklar kutu içerisindeki hava akışını kolaylaştırmıştır. Bu boşluklar Batarya Yönetim Sistemi (Battery management

system) kabloları için bir tünel görevi görmüştür.

9. Elektronik Montaj

Batarya Yönetim Sistemi, şarj ve deşarj sırasında modüllerin voltajlarını ve sıcaklıklarını izleyen elektronik bir karttır. Ekibimizde kullanılan bir BMS kartı 12 modülü izleyebilmektedir. Bir karta 12 Voltaj, 24 NTC, 2 BMS iletişimi olmak üzere 38 adet kablo girişine sahiptir. Bu kabloların zarar görmeden BMS kartına ulaşması, modüllerin altında ezilmemesi için EVA sünger levha kullanılmıştır. Bu sünger aynı zamanda titreşimi engellemiştir.

34 modülümüz birbirine metal baralar ile birleştirilmiştir. Genel + ve genel – kabloları güvenlik sebebiyle kontaktöre bağlanmıştır. Kontaktör, elektrik güç devresini anahtarlamak için kullanılan, elektrikle kontrol edilen bir anahtardır. Bu özelliği sayesinde yüksek voltajın paket dışına çıkması kontrol edilebilir.

Buna ek olarak BMS, batarya voltajı ya da sıcaklığı güvenli aralığın dışına çıktığında işlemciden röleye bir sinyal göndererek kontaktör bağlantısını keser ve şarj, deşarj işlemleri bitirilebilir.

10. Sonuç

S11 güneş enerjili aracı için kompozit sandviç levhalarından oluşan batarya kutusunun üretimi sonucu ve kompozit malzemesinin mekanik özellikleri göz önünde bulundurularak yapılan dayanım testleri sonucunda elde edilen verilerin güvenli aralıkta olduğuna ve üretilen kutunun kullanılabilirliğinin uygunluğuna karar verilmiştir.

11. Teşekkür

Yazım ve yayın sürecinde Solaris Güneş Arabaları Ekibi değerli danışmanımız Doç. Dr. Aytaç Gören ve sevgili ekip arkadaşlarımıza kıymetli destekleri için teşekkür ederiz.

12. Referanslar

[1] Sanjay K. Mazumdar. Composites Manufacturing: Materials, Product and Process Engineering, CRC Press.

[2] Krishan K. Chawla. Composite Materials: Science and Engineering, Springer.

[3] P.K. Mallick. Fiber-Reinforced Composites:Materials, Manufacturing, and Design, CRC Press.

[4] R. Yıldız, “Karbon Prepreg, Cam Prepreg Ve Bazalt Elyaf Ile Üretilmiş Hibrit Kompozitlerin Mekanik Özelliklerinin Incelenmesi.” Order No. 28243835, Marmara Universitesi (Turkey), Ann Arbor, 2019.

[5] GÜLER, C., & ULAY, G. KÖPÜKLÜ KOMPOZİT (SANDVİÇ) LEVHALARIN BAZI TEKNOLOJİK ÖZELLİKLERİ.

[6] KIYAK, B., & KAMAN, M. O. (2019). Hücre Boşlukları Köpük ile Doldurulmuş Kompozit Sandviç Levhaların Basma ve Eğilme Dayanımlarının İncelenmesi. Fırat Üniversitesi Mühendislik Bilimleri Dergisi, 31(1), 47-52.

[7] https://birikimpilleri.net/Resim/900119503005_1. pdf ,Erişim Tarihi: 22.03.2022.

[8] C. H. Zweben (2005). Composites Overview. Encyclopedia of Condensed Matter Physics, Elsevier, Pages 192-208, ISBN 9780123694010

[9] Tavman, I. H., & Akinci, H. (2000). Transverse thermal conductivity of fiber reinforced polymer composites. International Communications in Heat and Mass Transfer, 27(2), 253-261.

[10]http://www.matweb.com/search/DataSheet.aspx?MatGUID=d9c18047c49147a2a7c0b0bb1743e812&c kck=1, Erişim Tarihi: 07.02.2022, Konu: Cam Elyafların Termofiziksel Özellikleri

Elif Yağmur Dağ

Dokuz Eylül Üniversitesi

Elektrik-Elektronik Mühendisliği Bölümü

Solaris Güneş Arabaları Ekibi

Zeynep Pasinli

Dokuz Eylül Üniversitesi

Makine Mühendisliği Bölümü

Solaris Güneş Arabaları Ekibi