Eriyik kristalleşme, kimyasal bileşiklerin fiziksel hallerinin sıvıdan katıya geçtiği sıcaklık noktalarını kullanarak birbirlerinden ayrılabildiği bir prosestir.

Doğru sıcaklıklarda, saf katı kristaller safsızlıkları (ve başka kimyasal parçaları) geride bırakarak ayrılabilirler. Devam eden sürecin bir parçası olarak daha başka kimyasallar da farklı sıcaklıklarda ayrıştırılabilir.

Kimyasal bileşiklerin ayrıştırılması ve saflaştırılması kimya sanayinde önemli bir ayrıştırma prosesi adımıdır. Safsızlıklar genellikle yan ürünleri temsil eder ve nihai ürün kalitesinde istenmeyen değişikliklere neden olabilirler. Bazı safsızlıklar katalizörlerde hasara yol açarak devam eden prosesin ilerleyişine olumsuz etki yapabilir.

Sanayide pek çok kimyasal ayrıştırmada standart olarak distilasyon işlemi kullanılır. Çoklu-bileşenli sıvı ve buharın kademeli bir şekilde temas etmesine olanak sağlanan durumlarda sıklıkla kullanılan güvenilir bir temel işlem halini almıştır.

Eriyik kristalleşme ise ekonomik ve verimli bir alternatiftir. Genellikle distilasyon işleminin güçleştiği saflaştırma uygulamalarında kullanılır:

• Kaynama noktaları birbirine yakın izomerler,

• Azeotropik sistemler,

• Sıcaklığa karşı hassasiyeti olan maddeler,

• Polimerize olma eğilimindeki bileşenler,

• Patlayıcı maddeler.

Tipik ötektik sistem bir ürünün saf kristallerini oluşturabilir. Bu yüksek seçicilik diğer ayrım yöntemlerinde mümkün değildir. Kristalleşme prosesi yalnızca yeni kurulan tesislere değil, distilasyon ya da adsorpsiyon gibi konsantrasyon proseslerinin saflık ve kapasitesinin artırılmasına da uygundur.

Kullanımda olan cihazlarda yapılacak ufak değişiklikler ile var olan bir prosesteki ürün saflığı yükseltilerek verimlilik artırılabilir. Hibrit proses tescilli kristalleşme prosesini kullanarak nihai saflaştırmayı tamamlar.

Aşağıdaki engellerin aşılması için geliştirilecek projelerde, GEA iş ortağınız olmaya hazırdır: Üretim ve geri kazanımın yanı sıra ürün saflığının artırılması,

• Kesikliden sürekli işletime geçiş,

• Tesis inceleme ve fizibilite analizi,

• Var olan kristalleşme birimlerinde katı-sıvı ayrımı.

Eriyik Kristalleşmenin İlkeleri

Eriyik kristalleşme sistemleri genellikle ısıyı uzaklaştırıp sıvı eriyiği soğutma suretiyle kristal oluşumu ve büyümesi için bir itici güç yaratır. Bir karışımın denge koşullarındaki bileşimi ve sıcaklığı arasındaki ilişkiyi tanımlamak için faz diyagramları kullanılır.

Her ne kadar endüstriyel akımlar neredeyse tamamen birden fazla bileşenden oluşsa da çoğu organik karışım basit ikili sistemler şeklinde tanımlanabilir. Bu ikili sistemler iki önemli kategoriye ayrılabilir:

Ötektik sistemler – bileşenlerden biri saf katı olarak kristalleşir. Bu sistemler tüm kimyasal karışımların yaklaşık %85’ini oluşturur ve kristalleşme aracılığıyla saflaştırma için son derece önemlidirler.

Katı-çözelti oluşturan sistemler–kristalleşen katı, bir dizi bileşenin karışımından oluşur. Bu sistemler kalan kısmın %15’ini oluşturur ve çoklu adım gerektirirler, distilasyonda kullanılan buhar-sıvı ayrıştırmasıyla benzeşirler.

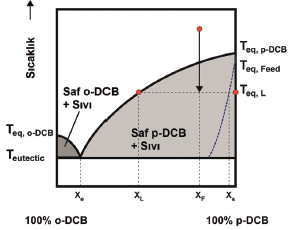

Faz diyagramında tipik bir p-DCB ve o-DCB ötektik karışımı gösterilmektedir. Karışımın başlangıçtaki eriyik bileşiminin ağırlıkça %85 p-DCB ve %15 o-DCB olduğunu varsayalım. Karışımın soğutulmasıyla birlikte saf p-DCB kristalleri oluşur ve kalan sıvı o-DCB bakımından daha zengin bir hal alır.

Isı uzaklaştırmaya devam edildiği taktirde, ötektik sıcaklık ve bileşime ulaşılıncaya kadar proses sürer.

p/oDCB için Faz Diyagramı

Saf kristaller, ancak dengeye yakın koşullarda ve çok yavaş bir işlemle elde edilebilirler. Daha yüksek büyüme hızları genellikle kristal kütlesine yoğun bir ana çözeltinin dahil olmasıyla sonuçlanır. Ötektik nokta (xe), herhangi bir eriyik kristalleşme prosesi için teorik konsantrasyon sınırını temsil eder.

Daha yüksek konsantrasyondaki saflıklar genellikle büyümeyi yavaşlatır ve kristal saflığını etkileyebilir. Ancak, daha düşük büyüme hızları, bu sınırda dahi saf kristal büyümesine olanak sağlar. Nihai geri kazanım, orijinal besleme çözeltisindeki ürün miktarına bağlıdır.

Yüksek seçicilik, safsızlık moleküllerinin genellikle düzenli kristal örgü yapısına dahil olmamasından kaynaklanır. Safsızlık moleküllerinin genellikle farklı bir şekli olur. Dolayısıyla, yavaş, ideale yakın koşullarda bu safsızlıklar kristal ürüne dahil olmaz.

Beş bini aşkın organik karışımın analizi neticesinde, bu sistemlerin %85’inin ötektik davranış sergilediği ortaya çıkmıştır ki bu da eriyik kristalleşmesinin öncelikle organik karşımlar için uygulanabilir olduğu ortaya çıkmaktadır.

• Fosforik Asit

• Benzoik Asit

• Etil Laktat

• Mono Kloro Asetik Asit

• o-Fenil Fenol

• Yer Değiştirmiş Aromatikler (pDCB)

• Paraksilen

• Su

• MDI, TDI

• Laktid

• Asetonitril

• Asetik asit

Kristalleşme prosesi, saf olmayan çözeltilerden kimyasal bileşenlerin geri kazanımı ve saflaştırılması için yüksek verimliliğe sahip bir yaklaşımdır.

Tek-adımlı kristalleşme ve sürekli işlem ticari olarak halihazırda kullanılan kristalleşme prosesleri arasında en düşük yardımcı madde tüketimi sağlar. Ağırlıkça %99.9’u aşan saflıkta ürün elde edilebilir. GEA tasarımı aşağıdaki ilkelere uymaktadır:

• Süspansiyon kristalleşme – Saf kristal oluşumu,

• Yıkama kolonlarıyla ürün/kristal ayrıştırma – Ultra saf ürünün etkin ayrıştırması.

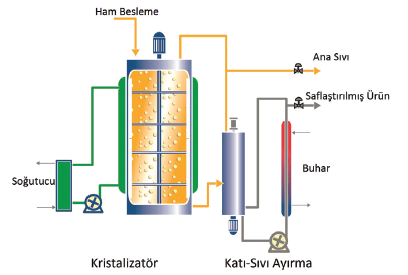

Süspansiyon Kristalleşme

Süspansiyon bazlı kristalleşme prosesinde, sıyrılmış yüzey alanlı büyüme hacmini de içeren basit bir kap tipi kristalizatör kullanılır (resmi aşağıda verilmiştir). Çok sayıda kristal sayesinde nispeten ufak bir hacimde çok büyük bir büyüme yüzeyi elde edilir.

Bu büyük yüzey alanı, çözeltinin fazla soğumasını absorbe ettiğinden ortaya çıkan genel büyüme hızı son derece düşüktür.

Bu yavaş, ideale yakın büyüme sayesinde tek bir kristalleşme adımında saf kristaller elde edilebilir.

Saf kristallerin, ana sıvıda kalan safsızlıklardan tamamen ayrıştırılması gereklidir. Ayrıştırma, GEA’ya özgü yıkama kolonunda gerçekleştirilir.

Kristalizasyon

Yüksek Verimli Ürün Kristal Ayrıştırma

Süspansiyon kristalleşme, ideale yakın büyüme koşulları yaratmak için ihtiyaç duyulan geniş yüzeyi sağlar. Her ne kadar bu durum saf kristallerin oluşmasıyla neticelense de ortaya çıkan bu büyük kristal yüzeyde kalan safsızlıkların uzaklaştırılması için aynı zamanda etkili bir yıkama prosesi de gereklidir.

GEA yıkama kolonu, saf ürün kristalleriyle safsızlık bakımından yoğun ana çözeltiyi mükemmele yakın bir şekilde ayrıştırır. Yüksek safsızlık iki şekilde mümkündür: 1) kristal zaten saftır ve 2) ters akım yıkaması, yüksekliği 50 cm’yi aşan kristal yatağında tamamen erimiş ürünle tamamlanır.

Kristal ve yıkama sıvısı arasındaki bu yüksek verimlilikteki temas, yıkama sıvısının yeniden kristalleşmesi için yeterli süre sağlayarak fazla yıkama sıvısından kaynaklanan ürün kayıplarının da önüne geçer.

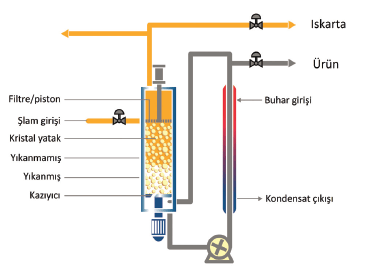

Yıkama kolonuna giren kristaller, kristalizatörden çıkan ana çözeltiyle denge halindedir ve saf ürünün ergime noktasından çok daha soğuktur. Ana çözeltinin çoğu bir filtreden boşaltılır. Safsızlık bakımından yoğun bu çözelti artık atılabilir ya da ikinci bir geri kazanım evresine alınabilir.

Yıkama kolonunda kristaller sıkıştırılarak, kristal yoğunluğu %60-80 arasında olan sert bir kristal yatağı oluşturulur. Sıkıştırma cihazı bir şlam pompası ya da ileri-geri hareket eden bir piston olabilir.

Yıkama Kolonu

Piston kolonundaki yıkanmamış kristalin kütlesi, kristal ürünün yaklaşık %70-80’ine tekabül eder ve geri kalanı da safsızlık içeren sıvı ana çözeltidir.

Saf yıkama sıvısı (erimiş ürün) gözenekli kristal yatağına doğru ilerletildiğinde yatağın yıkanmamış kısmındaki safsızlıkları etkin bir şekilde yıkar ve nispeten soğuk kristallerle temas edince yeni kristal ürünlerini oluşturacak şekilde kristalleşir.

Kristal yatağın yıkanmış ve yıkanmamış kısımlarının arasındaki keskin ayrım, şeffaf silindirli bir yıkama kolonu kullanılarak gösterilmektedir.

Kristalleşme süreci sonrasında açığa çıkan ısı etrafındaki kristal kütlesini ısıtır. Bu, yeniden kristalleşen yıkama sıvısının, kristal sıcaklığını saf ürünün denge sıcaklığına kadar ısıtabileceği kadar sıvı açığa çıkardığı kendi kendini kontrol eden bir prosestir.

Bu yeniden kristalleşme bölgesi, genellikle yıkama alanı olarak adlandırılır, kolonun nispeten dar bir kısmıdır. Bu yıkama alanında sıcaklık, konsantrasyon ve gözeneklilik anlamında sert geçişler vardır.

Süzüntüye yıkama sıvısı karışmaz, zira yıkama sıvısı görevini tamamladıktan sonra oluşan yeni kristal ürünler de artık daha sıcak olan kristallerle birlikte yeniden saf yıkama bölgesine alınır.

Süspansiyon bazlı kristalleşme proseslerinde kristallerin ana çözeltiden ayrılması için geleneksel olarak filtreler ya da santrifüj kullanılır. Bunlar, nispeten ince olan kristal pastasının (filtre-pasta kalınlığı yaklaşık 1 ile 5 cm) çapraz akış ile yıkanmasını sağlayarak nihai ürün saflığını artırır.

Bu yöntemlerde ortalama ürün saflıklarına ulaşmak için dahi yüksek miktarda yıkama sıvısı gerekir. Fazla yıkama sıvısı hızlı bir şekilde pastadan geçer ve ilave bir kirli yıkama sıvısı akımı oluşturur.

Genellikle nihai ürünün yaklaşık %10–20’si yıkama sıvısı olarak kullanılır. Bu ilave yıkama sıvısı miktarının da işlenmesi için kristalleşme bölümünün yeterince büyük olması gereklidir ve verimsizlik ile kaynak israfı meydana gelir.

Yıkama Kolonu Teknolojileri

GEA, kristal taşıma mekanizması bakımından birbirinden ayrılan farklı yıkama kolonlarını ticari kullanıma sunmuştur.

Her bir yıkama kolonu uygulamaya özel bazı özelliklere sahiptir ve GEA her uygulamaya özel optimum separasyon cihazını sağlamaktadır. Modüler bileşenler sayesinde geniş bir ürün kapasitesi yelpazesine sahiptir.

GEA kristalleşme prosesi, kimyasal bileşim ergime noktasında kararlı durumdaysa, ± 50 mPa·s‘den daha düşük sıvı viskozitesine sahipse ve makul filtrasyon özelliklerine sahip kristaller oluşturuyorsa çoğu ötektik çözeltiye uygulanabilir.

İlk ayırma, ürün özelliklerini geçmiş test sonuçlarını içeren geniş veri tabanımızla kıyaslayarak tamamlanır.

Tezgâh ölçeğinde yürütülen testler, kristal tabiatının ve filtrasyon özelliklerinin yalnızca çok az bir miktar ürünle hızlı bir şekilde belirlenmesini sağlar. Bu özellikler, GEA kristalleşme sürecinin uygulanabilir olup olmadığına dair iyi bir gösterge oluşturur.

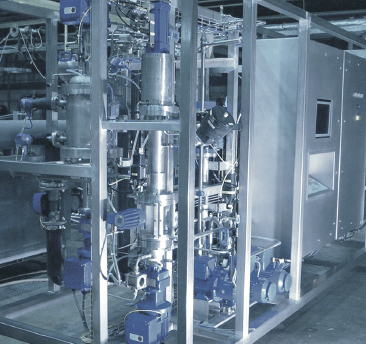

W6 Pilot Tesis

W6 pilot tesisimiz, ticari anlamda kullanımda olan ekipmanlar aracılığıyla kristalleşme ve ayrışma özelliklerini belirler. Ölçek büyütme süreci basittir ve standart modüler bileşenler kullanılır.

GEA Kristalleşme Teknolojileri

Eriyik kristalleşmesinin yanı sıra, GEA aynı zamanda organik ve inorganik kimya, çevre dostu sanayiler, gıda teknolojisi ve madencilik ile metal sanayi için özel ve yenilikçi proses çözümleri tasarlayıp üretir.

İlker Damar

Satış Müdürü

Endüstriyel Uygulamalar

GEA Türkiye

Ray Ruemekorf

Kıdemli Satış Müdürü

GEA Niro PT B.V.

Jan van Esch

Ürün Müdürü

GEA Niro PT B.V.