Katalist Konsantrasyonu

Bir üretan sistemindeki metal katalist konsantrasyonu, normal olarak, katalistin metal içeriği ve sistemin rezin katıları açısından tartışılmaktadır. Örneğin, iki bileşenli bir üretan sistemdeki tipik bir DBTDL düzeyi, boyadaki verilen toplam rezin katılarına bağlı olarak katalistin %0.02-0.03’ü olabilir.

Bununla birlikte, DBTDL’nin Sn içeriği yaklaşık %18 iken, tipik Sn düzeyinin, toplam rezin katılarının %0.0036-0.0054’ü olduğunu not etmek daha uygundur. Bu durum, özellikle DBTDL’yi bir katalist alternatifi listelerden biriyle karşılaştırırken önemli bir konudur.

Katalistler farklı metal konsantrasyonlarında formüle edilirler ve bu nedenle, DBTDL’nin, yerine kullanılacak bir başka metal katalistle eşit ağırlıkta değiştirilmesi genellikle uygun değildir.

Bir ilk yaklaşım olarak, alüminyum katalistler dışında kullanılacak katalistler, kalay düzeyinin yaklaşık 10 katı olduğunda ancak gereken DBTDL’ye eşit bir metal düzeyinde kullanılabilir.

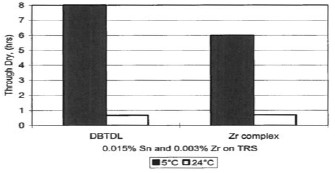

Bazı zirkon kompleksleri, oda sıcaklığında ve daha soğuk koşullar altında iki bileşenli izosiyanat çapraz bağlı boyaların çok hızlı kuruma zamanlarını sağlama becerisini göstermiştir.

DBTDL genellikle eşit metal konsantrasyonlarında kıyaslandığında zirkon komplekslerinden daha yavaştır. Çoğu çalışmada, kalay konsantrasyonunun en az üçte biri kadar zirkon konsantrasyonu kullanılarak benzer ya da daha hızlı kuruma süreleri elde edilmiştir.

Tablo 2. Akrilik/hegzametilen diizosiyanat vernik

Şekil 6. Düşük sıcaklıkta kürleşme etkisi

Reaksiyon hızının başka bir incelemesinde, zirkon ve DBTDL ile katalize edilen bir solvent bazlı akrilik/izosiyanat verniklenin kuruma zamanları (Tablo 2) değerlendirilmiştir. Katalist düzeyleri, oda sıcaklığında benzer bir kuruma süresine dayanmaktadır.

Zirkon metal düzeyi kalay düzeyinin beşte biri kadardır. Kuruma zamanları 5°C ve 24°C’de karşılaştırılmıştır. Şekil 6, 24°C’de benzer kuruma zamanları ve zirkon katalistlere kıyasla DBTDL sisteminin kuruma zamanında 5°C’de daha yüksek bir artış gözlenmektedir.

Katalist Seçimi

Bir izosiyanat reaksiyonunun hızlandırılması, seçimli bir prosestir. Üretan oluşumu genellikle üre, allofanat ya da biüre oluşumu şeklinde gerçekleşmesi istenir. Bu nedenle, üretan oluşumunu seçimli olarak artıracak katalistin önemi de dikkate değer bir biçimde artacaktır.

Genel olarak, üretan oluşumunu hızlandıran çoğu katalistler ayrıca yan reaksiyonları da hızlandırırlar. Bununla birlikte, yan reaksiyon oranları kataliste bağlı olarak büyük ölçüde değişebilir. Bir metal katalistin seçimi, katalistin metal tipi, alkil gruplarının sterik engellemesi ve ekli ligandlar ile ilişkilidir.

Tersiyer aminlerin spesifik reaksiyonlara göre aktivitesi, azot elektronunun amin bazikliği ve erişilebilirliği ile ilgilidir. Bu özelliklerle birlikte amin katalistin gücünü belirler. Baziklik artıkça amin katalist gücü artar ve sterik engelleme azalır.

Özel bir ilgi de izosiyanatın su ile reaksiyonudur. Bir izosiyanat/su reaksiyonunun olası son ürünü, bir primer amin üreten ve karbondioksit (CO2) salan bir ara reaksiyon ile oluşan poliürea’dır. Bu yan reaksiyon, formüle edilmiş bir boyanın kalitesine zararlı olabilir. Örneğin, ortaya çıkan ürün daha az üretan ve daha fazla poliüre içereceğinden, boyanın belirli direnç özellikleri bundan olumsuz etkilenir. Ayrıca, yeterli CO2 salınımı, boyamanın kullanılabilirlik süresini azaltacak ve uygulanmış filmlerde parlaklık azalmasına neden olan gazlaşmaya yol açacaktır. Parlaklık azalması, gazlaşmaya ve çözünmeyen poliürea oluşumuna bağlı olabilir.

Solvent bazlı sistemlerde su, pigmentler, rezinler, solventler ve öteki katkı maddeleri trafından sisteme taşınmış olabilir. Ayrıca atmosferik nem olarak da sisteme girebilir. Doğal olarak, suyla inceltilebilen sistemlerde, katalist seçimi oldukça önemli bir konudur.

Son çalışmaların sonuçları, bazı zirkon komplekslerinin DBTDL’den daha seçici katalistler olduğunu göstermektedir. Bu çalışmalara dayanarak, HDI trimerler ve biureler ile çapraz bağlantılı iki bileşenli akrilik ve polyester üretan boyalar için seçilmiş kataliz ile çok hızlı kuruma süreleri sağlayabilen zirkon katalistleri geliştirilmiştir.

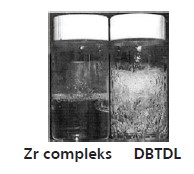

Zirkon ve DBTDL’nin su ve izosiyanatın reaksiyonu üzerindeki etkisinin kalitatif olarak karşılaştırılması, reaksiyon hızının DBTDL ile zirkonla olandan daha hızlı olduğu görsel olarak öne sürülmektedir (Şekil 7). Görüntüdeki örnekler, HDI trimer, katalist ve su karıştırılarak hazırlanmıştır.

DBTDL örnekleri hızlı bir şekilde hava kabarcıkları (CO2 çıkışı) oluşturur, özellikle %2,0 su içeren örnek, ilk saat içinde önemli miktarda gaz çıkışı oluşturur. Zirkon örnekleri ise, 1 hafta sonra bile en az düzeyde gaz çıkışı yapmıştır.

Şekil 7, %2,0 su varlığındaki formülasyon gece boyunca bekletildikten sonraki iki katalist arasındaki farkı göstermektedir. Zirkon kabında gazlaşmanın olmaması, onu DBTDL’den daha seçici bir katalist olarak önemli kılmaz.

Bu sonuç, deaktivasyona neden olan zirkon katalistün hidrolizini de gösterebilir. Bu nedenle, katalist seçimini incelemek için ek testler yürütülmelidir.

%2,0 Sulu HDI Trimer

Şekil 7. İzosiyanatla su reaksiyonu

Farklı metal bileşiklerinin seçimi FTIR spektroskopisi ile analiz edilmiştir. Katalistler, bir bütil izosiyanat, 2-etil heksanol ve su (molar oran 1: 1: 2) çözeltisine verilir ve son ürün analiz edilir.

Üretan ve üre pik yüksekliklerinin incelenmesi, katalistlerin seçim özelliklerinin niceliksel bir analizini sağlamıştır. Farklı katalistler ile üretan ve üre absorpsiyon oranlarında farklılıklar gözlenmiştir. Ek FTIR çalışmaları bu gözlemi desteklemiştir.

Viskozite Stabilitesi

Karışım yapılmış polyol/poliizosiyanatın viskozite kararlılığı ya da kap ömrü sınırlıdır; bu nedenle, iki bileşenin karıştırılması, uygulamadan hemen önce yapılır.

Reaksiyon kapta ilerledikçe, daha yüksek moleküler ağırlığında ürünler oluşur ve sonuçta bir jel durumuna gelen daha viskoz bir solüsyon elde edilir. Bir boyanın maksimum uygulama viskozitesi, uygulama yöntemine bağlıdır.

Daha yüksek viskozite, pistole uygulaması sırasında zayıf akışkanlık ve yüzey düzgünlüğü ya da büyük damlacık oluşumu ile sonuçlanır. Viskozite, ilk viskozitenin iki katından fazla arttıkça uygulama ekipmanı daha az verimli duruma gelir.

Formülatörün hedefi, uzun bir kap ömrü veren, ancak bir film olarak uygulandığında hızla reaksiyona giren bir boya sistemi geliştirmektir. Uygulama sonrası hızlı bir reaksiyon önemlidir. Sertleşmeden önce film, kirlenmeye ve mekanik hasara karşı çok duyarlıdır.

Kalay-katalizli bir polihidroksi/poliizosiyanatın kürleşme ömrünü etkilemeden kap ömrünü arttırmak için etkili bir yöntem, kalay bileşiğine bir diketon eklenmesi ve büyük olasılıkla katalist ile değişken bir kompleks oluşturmasıdır.

Metal katalizli iki bileşenli izosiyanat boyaların kap ömrünü uzatmak amacıyla kullanılan diketon bileşiği, 2.4-pentandiondur.

Bir kenetleme maddesi, bir metal atomuna iki ya da daha fazla bağlantı noktası olan bir liganddır. Uçucu bir kenetleme maddesi olarak, 2,4-pentanedion temel olarak metal bileşiği, boya uygulanana kadar reaksiyonu katalize etmeye “bloke edebilir”.

İnce bir filmde, kenetleme maddesi buharlaşır ve katalisti reaksiyonu hızlandırmak için serbest bırakır. Bu boyalarda, bir β-diketon eklenmesi kap ömrünü uzatır, ancak genellikle kürleşmeyi etkilemez. 2,4-pentandionun stabilize edici etkisi, reaksiyonu hızlandırmak için kullanılan metal kataliste bağlıdır.

Alışılmadık derecede iyi bir kuruma süresi ve 2,4-pentanedion ile kap ömrü özellikleri sağlayan özel bir metal kompleks katalist, alüminyum bazlıdır.

Her ne kadar bu katalist iki bileşenli üretan kaplamalarda mükemmel katalitik aktivitede olsa da ürünün kendine özgü özelliği 2,4-pentanedion ile kullanıldığında, temel olarak stabilizasyon etkisiyle gerçekleşir.

Tablo 3’teki polyester/izosiyanat formülasyonu, bir 2,4-pentandion içeren ve içermeyen bir alüminyum kompleks ve DBTDL’yi göstermektedir. Katalize edilmiş her bir sistem %70 katıda olup ve her biri, 1.1:1.0 bir NCO/OH oranında formüle edilmişlerdir.

Gerekli alüminyum düzeyi, kalay düzeyinden çok daha yüksektedir (katı rezin üzerinden %0.08 alüminyum ile karşılaştırıldığında klay %0.004’lük bir düzeydedir); Bununla birlikte, daha yüksek alüminyum düzeyi, kürleşmiş filmlerin direnç özelliklerini olumsuz yönde etkilemediği görülmüştür.

Tablo 3. Polyester/hegzametilen diizosiyanat vernik

Note: 2,4 PD = 2,4-pentanedione.

Tablo 4, katalizli sistemlerin kuruma süresini ve kap ömrünü karşılaştıran veriler içermektedir. Her iki katalist, 1 saatten daha az bir yüzey kuruma süresinde filmler verir. Her sistemin viskozitesi de çok benzer durumdadır. %1,5 oranında, 2,4-pentanedion verilmesi kuruma süresi üzerinde en düşük düzeyde etkilemiştir, ancak kap ömrü üzerinde önemli bir etkisi olmuştur (Şekil 8).

Tablo 4. Enamel özellikleri

Not: 2,4 PD = 2,4-pentanedion; TRS = toplam rezin katısı.

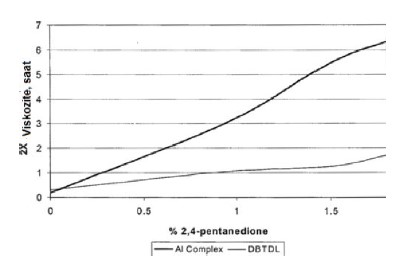

Şekil 8. İki bileşenli bir polyester/heksametilen diizosiyanat trimerin 2,4-pentanedion ile kap ömrü uzaması

2,4-pentanedion ile modifikasyon, DBTDL sistemi için viskozitesinin iki katına çıkma süresini 18 ila 63 dakika ve başlangıçta alüminyum ile katalize edilen sistem için 12 dakika ila 5,5 saat arasında artırır.

Şekil 8, reçine katıları üzerinden %1,8’e kadar 2,4-pentandion eklenmesi ile iki kat viskozite artışını göstermektedir. Tüm filmler 200 + metil etil keton (MEK) sürtülmesiyle, 160+ direkt / ters darbe testiyle ve 1 hafta oda sıcaklığında kürleşmeden sonra %100 yapışma ile eşit düzeyde sertlik göstermiştir.

Ortam koşullarında stabil olan tek bileşenli poliol/izosiyanat boyaların hazırlanması, serbest izosiyanat uçucu bir bloke edici madde ile reaksiyona sokulduğunda mümkün olabilmektedir.

Yüksek sıcaklıklarda, uçucu bloke edici madde izosiyanattan ayrılır ve boya filminden çıkar. Katalize edilmiş bloke izosiyanat sistemler, 205°C’de 1 dakika ve genel endüstriyel alanda, 120°C, 25 dakika pişirme koşullarında tam olarak kürlenebilir.

Çapraz bağlama hızı, kürlenme süresi ve sıcaklığına, bloke edici ajana, izosiyanat ve poliolün reaktivitesine, film kalınlığına ve katalizine bağlı olarak değişiklik gösterebilir.

Bazı durumlarda, katalist eklenmesine gerek yoktur, çünkü izosiyanatı serbest bırakmak için gereken sıcaklık poliol/izosiyanat reaksiyon hızını yeterince arttırır. Metal katalistler serbest izosiyanatın ko-reaktif rezinle reaksiyonunu hızlandırır, fakat bloke edilmiş izosiyanatın deblokaj sıcaklığını düşürdüklerine ilişkin kesin bir kanıt yoktur.

Ticari izosiyanatlar, oksimler, fenoller, alkoller, e-kaprolaktam, 3,5-dimetilpirazol, triazol ve dietil malonat ile nispeten zayıf bağlar oluşturarak bloke edilebilirler. Bloke edilmiş izosiyanat boyanın katalizlenmesi kalay, çinko ya da bizmut bileşikleri ile yapılabilir.

Kobalt karboksilatlar da bu sistemler için etkili katalistlerdir; Bununla birlikte, renk sorunları nedeniyle yalnızca astarlarda kullanılabilirler. Kürleşme için en düşük fırınlama koşullarını belirlemek için farklı bloke edilmiş izosiyanat sistemlerde birkaç metal katalist ile kıyaslama yapılarak kürleşme çalışmaları yapılmıştır.

Buradaki formülasyonlar akrilik polyolun HDI ile, bloke edici katkı olarak metil etil ketoksim (MEKO), 3,5-dimetilpirazol ve e-kaprolaktam kullanılarak çapraz bağlanma gerçekleştirilmiştir. Katalist olarak da DBTDL, çinko oktoat ve bizmut karboksilat kullanımıştır.

Metal konsantrasyonu ise, toplam rezin katıları üzerinden %0,1 olarak verilmişi ve her sistem için NCO/OH oranı 1.0: 1.0 yapılmıştır. Çalışmalar, verilen katalistlerle 20 dakikalık bir bekleme süresinden sonra yeterli kürleşme (100 kez MEK sürtülmesiyle) elde etmek için gerekli olan minimum sıcaklığı göstermektedir.

Bloke edici katkı olarak MEKO sistemler, her katalist ile 140°C’ye kadar yeterince sertleşme sağlamıştır. 3,5-dimetilpirazol sistemler ise eşit olarak kalay ve bizmut katalistlerle, 130°C’de 100 kez MEK sürtünmesi gerçekleştirmiştir.

Bloke edici katkı 3,5-dimetilpirazol ile katalist olarak çinko kullanıldığında buruşuk yeterince kürleşmemiş filmler oluşmuştur. Bir e-kaprolaktam ile bloke edilmiş HDI sistemine katalist verilmesi gerekli olmayabilir.

Çalışmalar katalizlenmiş ve katalize edilmemiş boyaların yaklaşık 170°C’de 100 kez MEK sürtme gerçekleştirebildiğini göstermiştir. Katalist verilmeden poliol ve izosiyanatın çapraz bağlanma reaksiyon hızı, izosiyanatın debloke olması için gerekli olan sıcaklığa ulaşması yeterlidir.

M. Namık Kayaalp

Kimya Mühendisi

Ecelak Boya Kimya San. Tic. Ltd. Şti.