Vibrasyon

Vibrasyon; bir denge noktası etrafındaki mekanik salınımlar veya alçak frekanslı ve yüksek genlikli mekanik titreşimler şeklinde tanımlanır. Vibrasyon dediğimizde bahsetmemiz gereken iki temel parametre ise “genlik” ve frekans” tır.

Bir dalganın tepesinden çukuruna kadar olan düşey uzaklığın yarısına “Genlik”, belirli bir sürede sabit bir yerden geçen dalgaların (titreşim) sayısına ise “Frekans” diyoruz.

Vibrasyon birçok farklı ölçme yöntemi ile ölçülebilir ve genellikle mekanik konstrüksiyonlarda istenmeyen durumların başında gelir. Vibrasyonlu yüzey işlem makinaları, istenmeyen bu olguyu kontrol edilebilir bir enerji olarak üretir ve yüzey işlem sektörü için çok hızlı, etkin, verimli ve kaliteli sonuçlar verebilen bir yöntem oluşturur.

Vibrasyonlu Yüzey İşlem Makinaları

Balanssız yükleri ile belirlenen devirlerde dönerek vibrasyon oluşturan motoru vasıtasıyla, içinde bulunan parçaları hareket ettiren makinalardır. Vibrasyonlu yüzey işlemde aşındırıcılara titreşim ve dönme hareketleri ile enerji yüklenir. Bu enerji ile aşındırıcılar hareket eder ve parça yüzeyinde mikro taşlama etkisi yaratır. Hareketi kontrol eden birkaç önemli parametre vardır. Bunlar vibrasyon genliği (3-5mm), frekans ve dönme hızıdır.

Yüzey Pürüzlülüğü

Parça üzerinde yüzey pürüzlülüğü adı verilen Ra, Rz değerleri ile temsil edilen bir yüzey kalitesi mevcuttur. Bu değerler parçanın ne kadar pürüzsüz olduğunu gösterir ve her bir yüzey işlem operasyonunun ulaşabileceği parça Ra, Rz değerleri vardır. Seçilen işlem istenen Ra, Rz değeri, parça geometrisi, malzemenin türüne göre de farklılık gösterir.

Yüzey İşlem

Parçanın yüzeyine istenilen özellikleri vermek için uygulanan yönteme yüzey işlem denir ve parçanın işlem sonrası istenilen özelliklerine göre farklı niteliklerde ve yöntemlerde olabilir. Yüzey işlem sonrası parça ya direkt olarak nihai kullanıma sunulur ya da kaplama tarzı bir işleme tabi tutulur.

Vibrasyonlu yüzey işlem çok çeşitli metal ve metal olmayan parçaların yüzey ve köşelerini istenilen seviyeye getirmek için kullanılan genel bir ifadedir.

En yaygın olan parça yüzey beklentileri ise;

• Çapak Alma,• Tufal Alma,

• Yüzey Pürüzsüzleştirme,

• Köşe Kırma,

• Radyus Verme,

• Yüzey Parlatma,

• Boya ve Kaplama Öncesi Hazırlık,

• Doğal Taş Eskitme,

• Isıl işlem kaynaklı yüzey atıkları temizleme.

Genel Vibrasyonlu Yüzey İşlem prosesi şu makinelerde yapılır: Dairesel Vibrasyon Makineleri, Lineer Vibrasyon Makineleri, Santrifüj Makineleri ve Döner Tamburlar.

Yüzey İşlem Sarf Malzemeleri

Yüzey işlem sarf malzemeleri temelde aşındırıcılar ve proses kimyasalları olarak ikiye ayrılırlar. Aşındırıcılar kendi aralarında seramik aşındırıcılar ve plastik aşındırıcılara, proses kimyasalları ise sıvı, toz ve pasta (yarı akışkan) formunda olmak üzere üç ana gruba ayrılır. Herhangi bir yüzey işlem prosesinde aşındırıcılar ve yüzey işlem kimyasalları birlikte kullanılırlar.

Aşındırıcılar

• Aşındırıcılar yüzeyde beklenen seviyeyi mekanik etki ile sağlarlar. Parça yüzeyinden taşlama formatında yani mikro talaş kaldırarak yüzeyi istenilen pürüzlülük seviyesine getirir.

• Kimyasallar genel anlamda sürtünme kuvvetlerini azaltmak için yağlama görevi görür, aşınmayı azaltır, parça üzerinde korozif koruma etkisi yaratır, yüzeyden kopan ve temizlenen parçaların uzaklaştırılmasını sağlar ve parça yüzeyini temizler.

Bunlara ilave olarak aşındırıcı geometrisi de hedeflenen yüzey işlem prosesinin kalitesine direkt etki eder. Aşındırıcı geometrisi parçanın şekli ve karmaşıklığına göre kritik seviyede önemlidir. Parça üzerindeki delikler, köşeler ve girintiler aşındırıcıların şekli ile uyumlu olmalıdır.

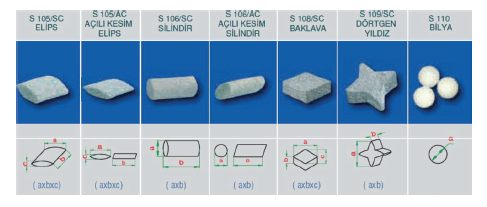

Aşındırıcı Geometrilerinden Örnekler

Seramik aşındırıcılar çeşitli seramik tabanlı ürünlerin bağlayıcı olarak kullanıldığı ve içinde sentetik aşındırıcı tozları barındıran, teknik seramik grubundan ürünlerdir. Belirli nemlilikte hazırlanan bu yapı, preslerde çeşitli form ve ölçülerde şekillendirilir ve yüksek sıcaklıklarda (ort. 1250- 1350ºC) pişirilerek nihai ürün elde edilir. Çoğunlukla demir ve türevleri metallerde kullanılırlar.

Plastik aşındırma taşlarında, aşındırıcı partiküller polyester reçine içeresinde tutulur. Seramik taşlarla karşılaştırıldığında daha düşük yoğunluktadırlar ve daha yumuşaktırlar.

Plastik aşındırma taşları daha çok demir dışı metaller (alüminyum, pirinç, zamak, altın ,bakır, gümüş, vb.) ve plastik tabanlı malzemeler için çapak alma, pas giderme, yağ alma, tufal alma, köşe kırma gibi işlemlerinde kullanılmaktadır.

Kimyasallar

Vibrasyon ve santrifüj makinalarında gerçekleştirilen işlemler, fiziko-kimyasal işlemlerdir. Bu işlemlerin aşındırıcılar dışında bir de kimyasallar olarak iki temel ayağı vardır. Bu iki temelden herhangi birinin eksikliğinde veya yanlış seçiminde, istenen yüzey kalitesini elde etmek mümkün değildir.

Yüzey işlem kimyasallarının işlevleri

1. Yağ alma ve temizleme,

2. Tufal ve pas alma,

3. Parlatma,

4. Korozyon koruma.

Kimyasal seçimi parametreleri

1. Metalin cinsine,

2. Metal yüzeyindeki kirliliğin nedenlerine (yağ, pas, tufal,

vb.)

3. İstenen yüzey kalitesine.

Yüzey işlem kimyasallarında pH değeripH= 1 ile 6,5 arası ise;

• Asidiktir,

• Korozyon koruma özelliği yoktur,

• Genelde metallerde tufal almak için kullanılır,

• Metalin yüzeyini karartır.

pH =6,5 ile 7,5 arası ise;

• Nötüraldir.

pH = 7,5 ile 14 arası ise;

• Baziktir,

• Korozyon koruma özelliği vardır.

Yüzey işlem prosesin de en iyi sonuca ulaşabilmek için doğru kombinasyon çok önemlidir. Doğru kombinasyonu tespit edebilmek için aşağıdaki parametrelerin her birini dikkate alarak seçimler yapılmalıdır.

• İş parçasının üretim metodu,

• İş parçasına, yüzey işlem prosesi sonrası yapılacak uygulamalar,

• İş parçasının şekli, malzeme cinsi ve ağırlığı,

• Yüzey işlem aşındırıcılarının geometrisi ve boyutları

• Yüzey işlem kimyasalları,

• Makinenin türü ve kapasitesi,

• Eleme metodu ve elek ölçüsü,

• Aşındırma ve parlatma gereksinimleri.

İlker Er

Teknik Genel Müdür Yardımcısı

Kromaş Makine San. ve Tic. Ltd. Şti.