Kuru Elektro-parlatma Nedir?

Kuru Elektro-parlatma Nasıl Çalışır?

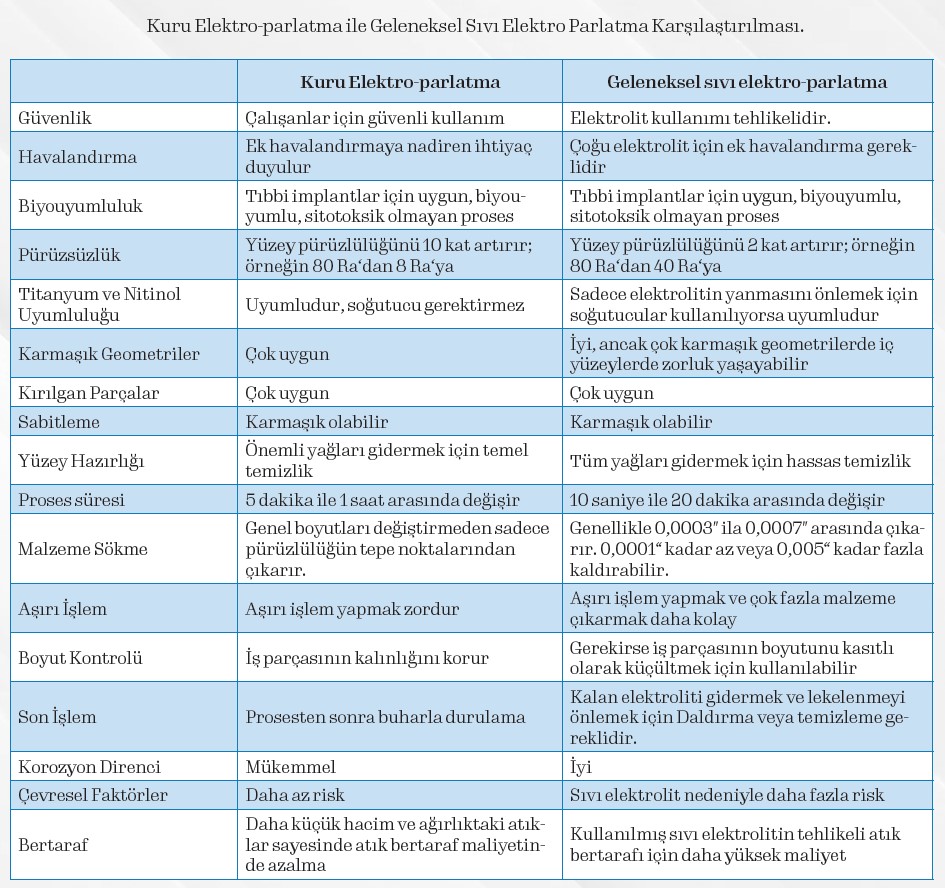

Kuru elektro-parlatma, metal parçaların parlatılması için devrim niteliğinde yeni bir yüzey işlem teknolojisidir. Kuru elektro-parlatma, metal parçanın şeklini veya genel boyutlarını etkilemeden yüzeyindeki pürüzleri giderir. Ortaya çıkan yüzey; parlak, pürüzsüz ve ultra temizdir.

Kuru elektro-parlatma aşındırıcı olmayan, elektrokimyasal bir yüzey işlemidir. Bu nedenle, özellikle kırılgan parçaların ve karmaşık geometrilere sahip parçaların parlatılması ve çapaklarının alınması için çok uygundur. Titanyum ve nitinol dahil olmak üzere çok çeşitli işlenmiş, sinterlenmiş ve kalıp döküm metaller için yüzeylerde ayna parlaklığı sunar.

Kuru Elektro-parlatmayı Farklı Kılan Nedir?

Kuru elektro-polisajda sıvı elektrolit çözeltisi yerine elektrolit boncuklar kullanılır. Geleneksel elektroparlatma prosesinde sıvı elektrolit banyosu kullanırken, kuru elektro parlatma prosesinde ise katı elektrolit boncuklardan oluşan bir tambur kullanılır. Bu küçük boncukların boyutu uygulamaya bağlı olarak 0,1 mm ila 1 mm arasında değişir.

Kuru elektro-parlatma Nasıl Çalışır?

Kuru elektro-parlatma, iyonları metal yüzeyden bir elektrolit içine çekmek veya taşımak için elektrik akımını kullanarak çalışır. Geleneksel elektro-parlatmaya benzer prensiplere sahiptir.

Geleneksel elektro-parlatmada olduğu gibi, metal iş parçası elektrolitik reaksiyonda pozitif yüklü anot görevi görür. Elektrolit boncukları içeren tambur ise negatif yüklü katot görevi görür. Metal iş parçaları bir kelepçeye tutturulur ve ardından elektrolit taneciklerinin bulunduğu tamburun içine daldırılır.

İş parçalarını tutan pozitif yüklü kol, iş parçalarının tüm alanlarını elektrolit boncuklarına eşit şekilde maruz bırakmak için sürekli bir gezegensel dönüş hareketi ve dikey yukarı-aşağı hareketi yapar.

Elektrik akımı, elektrolit boncuklar aracılığıyla anottan katoda iletilir. Elektrik akımı, metal parçaların yüzeyindeki iyonların oksitlenmesini ve fiziksel temas noktasında elektrolit boncuklar tarafından iyonların emilmesini gerçekleştirir.

Proses, elektrolit taneciklerinin vadilere değil sadece tepe noktalarına fiziksel olarak temas etmesine bağlıdır. Elektrolit taneciklerinin küresel şekli ve boyutu, vadilerin değil sadece çapakların ve diğer yüzey pürüzlülüğü tepelerinin elektrik akımı almasını sağlar. Yüzey yapısının çıkıntılı kısımlarının silinmesi daha pürüzsüz bir metal yüzeyine yol açar.

Elektrolit Boncuk Nedir?

Elektrolit boncuklar sıvı elektrolite devrim niteliğinde bir alternatiftir. Elektrolit tanecikleri, elektrolitik bir katkı maddesini içinde hapseden küçük, gözenekli, sünger benzeri katı kürelerdir. Elektrolit tanecikleri çalışanlar için daha güvenli ve daha az tehlikelidir, geleneksel elektro-parlatmada kullanılan sıvı sülfürik asit ve fosforik asit tankından çok

daha güvenlidir.

Elektrolit boncukların boyutları 0,1 mm ila 1 mm arasında değişir. Boncuk ne kadar küçükse yüzeyler o kadar parlak olur. Metal parçanızda ayna parlaklığı gerekiyorsa, en küçük elektrolit boncukları kullanmak gereklidir. Daha küçük boncuklar karmaşık geometriye sahip parçalarda da daha iyi performans sağlar.

Parlatılacak parça geometrisi ne kadar karmaşıksa kürecik o kadar küçük olur. Farklı metaller farklı elektrolit tanecikleri gerektirir. Elektrolit boncuklar şu anda yandaki metaller

için tasarlanmış formülasyonlarda mevcuttur:

Kuru Elektro Parlatmanın En Önemli Faydaları

1. Güvenli ve Çevre Dostu

Kuru elektro-parlatmada kullanılan elektrolit boncuklar, çalışanlar için daha güvenli ve daha az tehlikelidir. Tehlikeli kimyasallar gibi özel bir depolama gerektirmez. Operatörün elektrolit boncuklarla doğrudan fiziksel teması yoktur. Ancak bir parça elektrolit taneciklerinin içine düşerse, uzun süreli cilt teması hafif hassasiyete neden olabileceğinden, operasyon için lastik eldiven giyilmesi önerilir.

Elektrolit taneciklerinin kullanılması riski azaltır ve geleneksel sıvı elektro-parlatma kimyasalı ile ilişkili güvenlik prosedürleri ve mevzuata uygunluk yükünü azaltır. Ayrıca, elektrolit taneciklerinin çevreyi kirletme riski, geleneksel elektro-parlatmanın sıvı elektrolitine oranla çok daha düşüktür.

Tıbbi cihaz üreticileri için kuru elektro-parlatma prosesi kanıtlanmış biyouyumluluk sunar. Kuru elektro-parlatma prosesi, UNE-EN ISO 10993-5:2009, Tıbbi Cihazların Biyolojik Değerlendirmesi- Bölüm 5: İn Vitro Sitotoksisite Testleri (ISO 10993- 5:2009) standardının özelliklerine göre yapılan bir çalışmaya dayanarak sitotoksik olmadığı kabul edilebilir.

Üreticilerin kendi özel parçalarının sitotoksik olmadığını teyit etmek için gerekli özeni göstermeleri gerekmektedir. Ancak prosesin kendisi dental ve ortopedik implantlar için gerekli olan standartları karşılamaktadır.

2. Ayna Parlaklığında Görünüm

Kuru elektro-parlatma daha parlak parça sonuçlarına ulaşır. Kuru elektro-parlatma yüzey pürüzlülüğünü (Ra veya pürüzlülük ortalaması) 10 kat geliştirir. Dolayısıyla, 80 Ra yüzey pürüzlülüğüne sahip yeni işlenmiş bir parçanız varsa, bu parçayı 8 Ra yüzey pürüzlülüğüne getirmek için kuru elektro-parlatma kullanabilirsiniz.

Buna karşılık, geleneksel sıvı elektro-parlatma ile mümkün olan en iyi iyileştirme %50 veya bu örnekte 40 Ra’dır. Bu teknoloji, yüzey parlatma proseslerinde ileriye doğru büyük bir sıçramayı temsil etmektedir: 8 Ra ile 40 Ra arasındaki fark, görebileceğiniz bir kalite

farkıdır. Hepsinden önemlisi, mekanik veya aşındırıcı yüzey işlemde gereken birden fazla proses adımı yerine tek adımda ayna parlaklığı elde edilir.

3. Geleneksel Elektro-parlatma İşleminin Yetersiz Kaldığı Yerlerde Mükemmel Çözümler

Kuru elektro-polisaj prosesi, titanyum elektro-polisaj ve nitinol elektro-polisajı küçük üreticilerin erişimine olanak sağlıyor. Bu metaller için geleneksel sıvı elektro-polisajda kullanılan elektrolit, oda sıcaklığında yanıcı olduğundan, şimdiye kadar titanyum elektro-

polisaj ve nitinol elektro-polisaj işlemleri önemli tehlikeler içermekteydi.

Neredeyse kriyojenik proses sıcaklıkları olmadan gerçekleştirilemiyordu. Kuru elektro-parlatma, titanyum ve nitinol için özel olarak tasarlanmış ve özel bir işlem gerektirmeyen

yeni elektrolit boncukları ile bu engelin üstesinden gelmektedir. Titanyum için elektrolit boncuklar kullanılabilir ve oda sıcaklığında güvenle saklanabilir.

Kuru elektro-parlatma, geleneksel elektro-parlatmaya oranla daha eşit, homojen bir parlatma sunar. Elektrik akışı, sıvı elektrolitten geçen düz bir hat yerine elektrolit boncukları boyunca daha dağınıktır. Sonuç olarak, iş parçasının tüm yüzeylerinde tutarlı bir kaliteye ulaşılır.

Kuru Elektro-parlatma ve Mekanik Parlatma

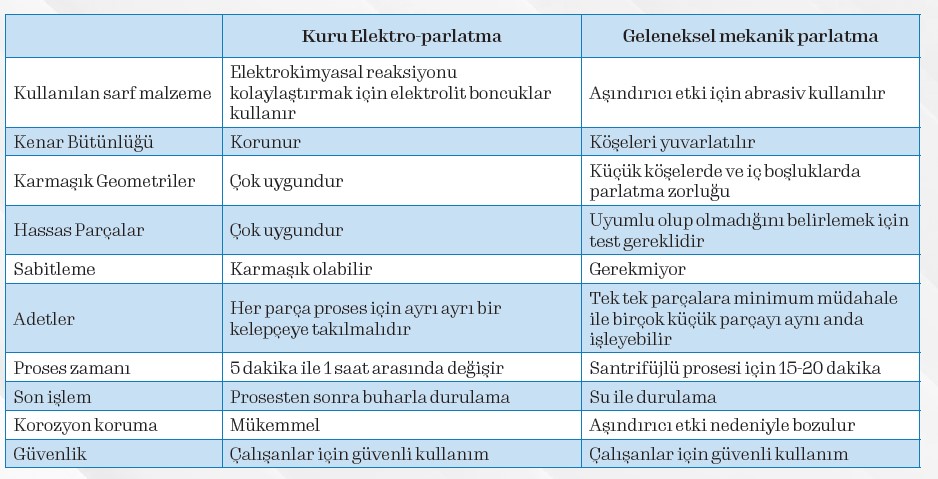

Aşındırıcı parlatma, yuvarlama veya yüzey işlem olarak da bilinen mekanik parlatma, metal bir parçanın yüzeyini sürtünme yoluyla aşındıran bir parlatma prosesidir. Mekanik parlatma örnekleri arasında santrifüjlü yuvarlama ve vibrasyonlu parlatma yer alır. Kuru elektro-parlatma ise metal yüzeyini sürtünme yerine iyon taşıma yoluyla elektrokimyasal olarak parlatır.

Mekanik parlatmanın aksine kuru elektro-parlatma, pürüzlü tepelerin seçici olarak kaldırılması yoluyla iş parçasının kenar bütünlüğünü korur. Pürüzlülüğün tepe noktalarından daha büyük çaplı elektrolit tanecikleri kullanıldığında, malzeme sökme işlemi vadilerde değil sadece yüzey pürüzlülüğünün tepe noktalarında gerçekleşir. Köşeler keskin kalır, yuvarlanmaz. Ayrıca kuru elektro parlatma toz veya gürültü oluşturmaz.

Elektro-parlatma İç Boyutları

Metal bir borunun içinin parlatılması genellikle zordur. Mekanik parlatma, borunun iç kısmına yeterli basınç uygulamakta zorluk çeker. Geleneksel elektro-polisajda, her metal parçaya hassas bir şekilde yerleştirilmiş katotlar gerektirir.

Kuru elektro-parlatma ile, doğrudan iletkenliğe izin vermek için metal boruya dahili bir katot (tel) yerleştirilir. Katodun metal yüzeye olan mesafesi, geleneksel sıvı elektro-parlatmaya göre daha az kritiktir. Kuru elektro-parlatma, stent tıbbi cihaz üreticilerine

stentleri daha kolay elektro-parlatmanın kapısını açar.

Kuru elektro-parlatma ile sağlanan iyileştirmelere rağmen, metal borunun iç çapının (ID) elektro-parlatılması için hala sınırlamalar mevcuttur. Özellikle küçük borularda elektrolit taneciklerinin girmesi için yeterli alan olmayabilir. Parçanın geometrisi, elektrolit taneciklerinin parçanın iç kısmına yeterli akışı engelleyebilir.

Kuru Elektro-parlatma Proses Adımları

Kuru elektro-parlatma yeni bir teknoloji olduğu için şu anda bir endüstri standardı mevcut değildir. Uygulanabilir en yakın endüstri standardı ASTM B912 dir. Standart içerik olarak Elektro-Parlatma kullanılarak paslanmaz çeliklerin pasivasyonu ile ilgilidir.

Bu standart, kuru elektro-parlatma prosesi için uygulanabilecek üç aşamayı belirtir:

1- Yüzey Hazırlığı

2- Elektro-parlatma

3- Ardıl işlemler

1. Yüzey Hazırlığı

Bu aşamada, elektrik akımının metal yüzeye akışını engelleyebilecek her tür sıvı yağ ve gres temizlenmelidir. Parçaların geleneksel elektro-polisajda olduğu kadar temiz olması gerekmez, ancak parça yüzeyindeki su ve sıvılar temizlenmelidir.

2. Elektro-Parlatma

Bu aşamada, metali pürüzsüzleştirmek, çapaklarını almak ve parlatmak için gerçek elektro-parlatma yapılır.

1- Metal parçalar fikstüre tutturulur ve fikstür kuru elektro-parlatma makinesine takılır.

2- Parlatılacak malzemeye göre mevcut seçenekler arasından bir program seçilir. Daha parlak bir yüzey için, daha uzun sürelerde proses yapılır. Küçük boyutlarda elektrolit boncuk kullanılır. Proses süresi ne kadar uzun olursa, parlaklık o kadar iyi olur. Kuru elektro-parlatmanın tamamen kuru proses değildir.

Elektro-parlatma makinesi proses sırasında malzemenin üzerine az miktarda DI (deiyonize) su püskürtür. DI suyu sünger gibi elektrolit boncuklarını yumuşatır, böylece merkezdeki elektrolit metal yüzeye daha düzgün bir şekilde temas eder.

Dolayısıyla bu bağlamda “kuru”, sıvı elektrolitle dolu bir tanka kıyasla göreceli bir terimdir. Kuru elektro-parlatma prosesinde nem önemli bir faktördür. Elektrik akımı ve nem doğru orantılıdır. Döngü sırasında her 2 dakikada bir, fikstür üzerindeki bir nem sensörü nemi

ölçer. Çok fazla nem, malzeme sökmeyi çok agresif hale getirebilir ve tutarsız bir yüzey işlemler ile sonuçlanabilir. Bu nedenle makine nem seviyesini optimum olarak ayarlar.

3- Sistem devreye alınır. Proses süresi 5 dakika ile 1 saat arasında değişir.

3. Ardıl İşlemler

Geleneksel sıvı elektro-parlatmada prosesten sonra asit daldırma işlemi yapılmaktadır. Kuru elektroparlatma prosesinde kalıntı elektroliti gidermek için gereken tek şey basit bir durulamadır. Durulama aşağıdaki tiplerden herhangi biri ile yapılabilir:

Yaygın Uygulamalar

Kuru elektro-parlatma, paslanmaz çelik, kobalt krom, karbon çeliği, bakır alaşımları, nikel alaşımları, karbürler, titanyum ve nitinol de dahil olmak üzere çok çeşitli metallerle uyumludur.

Kuru elektro-parlatma, özellikle boyutsal toleransların yüksek hassasiyetli parlatma gerektirdiği ortopedik implantlar, dişçilik aletleri ve stentler gibi tıbbi cihaz üreticileri için çok uygundur.

Kuru elektro- parlatmanın yaygın kullanım alanları arasında dental ekipmanlar, cerrahi aletler, ortopedik implantlar yer alır. Ayrıca bu teknoloji parlatma gereksinimi olan kalça, diz ve ayak bileği eklem implantları, kafatası, çene ve kemik plakaları, titanyum kemik vidaları ve nitinol stentler için çok başarılı sonuçlar ortaya çıkarmaktadır.

Kuru elektro-parlatma, pürüzsüz yüzeylerin performans için kritik olduğu havacılık ve uzay endüstrisi için de çok uygundur. Kuru elektro-parlatma, 3,5 mikro inç veya 0,09 mikrometre

pürüzlülük ortalamasına (Ra) ulaşabilir. Proses, öngörülebilir maliyetler ve tekrarlanabilir

endüstriyel prosesler ile ayna yüzeyler sunar.

Kuru elektro-parlatma ile en iyi sonuçlar için ipuçları

Öncelikle malzeme bilinmelidir. Metalin bileşimi, hangi elektrolit boncukların kullanılacağını belirlemede çok önemlidir. Ayrıca, metal parçanın üretim süreci de bilinmelidir. Lazerle sinterlenmiş, katkı maddesiyle üretilmiş bir parça, döküm bir parçadan daha pürüzlü

olma eğilimindedir ve bu nedenle biraz daha yüksek voltaj gerektirir.

Yüzey pürüzlülüğü bilinmelidir. Yalnızca bitmiş parçanın beklenen yüzey pürüzlülüğü (Ra) değil, proses öncesi parçanın yüzey pürüzlülüğü de bilinmelidir. Bu faktörler, optimum sonuçlar için gereken döngü süresini, voltajı ve elektrolit boncuk boyutunu etkiler.

Geometri tanınmalıdır. Metal iş parçasının boyutu, şekli ve karmaşıklığı elektrolit boncukların ve elektriğin parçadan akışını etkiler. Sabitleme ve raf konfigürasyonu elektro-polisajda çok önemlidir.

Yeni bir parça tipi için optimum parametreleri belirlemek bazı deneyler gerektirebilir.

Titanyum daha sıcak işlem görür. Titanyum için elektrolit boncuklar, daha yüksek ısı nedeniyle diğer metallerin yaklaşık iki katı oranında tüketilir. Diğer metaller için her bir elektrolit taneciği ömrü 100 saattir.

Titanyum için elektrolit taneciklerinin ortalama ömrü yaklaşık 50 saattir. Artan ısı, elektrolit

taneciklerinin daha hızlı kurumasına neden olur.

Alparslan Kuru

Eğitim ve İş Geliştirme Uzmanı

Rösler Kromaş