Çinko Nikel Elektrolitik Kaplama

Başta otomotiv endüstrisi olmak üzere bir çok sektör çinko- Nikel kaplamalara odaklanmaktadır. Kaplama formülasyonlarının gelişmesi ve performansı artması bu kaplama uygulamalarını daha çekici kılmaktadır.

Çinko-Nikel kaplamalar özellikle otomotiv endüstrisinde sıcaklığa, yol tuzlarına ve kilmatik koşullara bağlı olarak korozyondan korunma gereksinimi doğrultusunda artan talepleri karşılmak üzere geliştirilmiştir.

Çinko-Nikel kaplamalar genel olarak çinko esaslı kaplamaların yeterli olmadığı yüksek sıcaklık ve agresif çalışma koşullarında tercih edilmektedir. Kaplama kompozisyonunda Nikel oranı %10-15 arasında değişmektedir.

Araştırmalar banyo kompozisyonundaki Ni oranının performans üzerindeki etkisine dikkat çekmektedir. Bunun yanında akım yoğunluğu ve sıcaklık tüm prıoses de en önemli parametrelerdir. Zn-Ni kaplanmış yüzeylerde katdoik koruma sağlamakta ve 120oC ‘ye kadar sıcaklıklara direnç gösterebilmektedir.

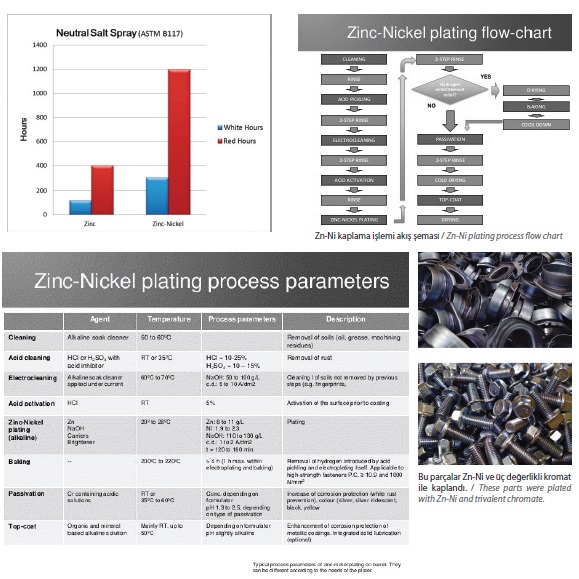

Bu kaplamalar çoğunlukla çelik, dökme demir gibi demir esaslı malzemelere uygulanmaktadır. En uygun kaplama yöntemini seçmek arzulanan kaplama kalitesini sağlamak ve kaplama hatalarını azaltmak açısından oldukça önem taşımaktadır.

Yöntemlerin herbiri müşterilerin talepleri karşısında kendine özgü avantajlar sağlamaktadır. Çalışma ortamı koşullarına bağlı olarak kaplama bileşimi ve türü belirlenmektedir. Kaplama korozyon (tuz püskürtme) performansı kalınlık ve kimyasal kompozisyon ile kontrol edilmektedir.

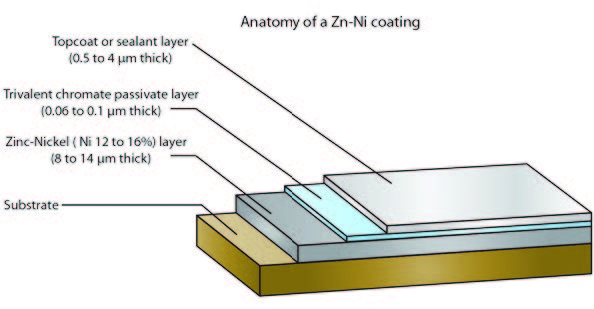

Kaplama kalınlıkları çalışma ortam koşullarına bağlı olarak 2-25 mikron arasında değişmektedir. Zn-Ni esaslı elektrolitik kaplamalar karbon çelikleri üzerinedaha yüksek korozyon ömrü için alkali çinko kaplamalar ile benzer şekilde uygulanmaktadır. Tipik olarak kaplama kalınlıkları 8-14 μm arasında değişmektedir.

Bunun üzerine 0.06-0.15 μm arasında pasivasyon tabakası uygulanmaktadır. Bu kaplamalar yüksek korozyon direnci, aşınmaya karşı direnç ve daha yüksek sıcaklıklara maruz kalan parçalar için tercih edilmektedir.

Sert ve ince bir Zn-Ni tabakası çok iyi bir yüzey kalitesine sahip olup aşınmaya maruz kalan parçalar için sağladığı sertlik ile aşınma direncini artırmakta ve sürtünmeyi azaltmaktadır.

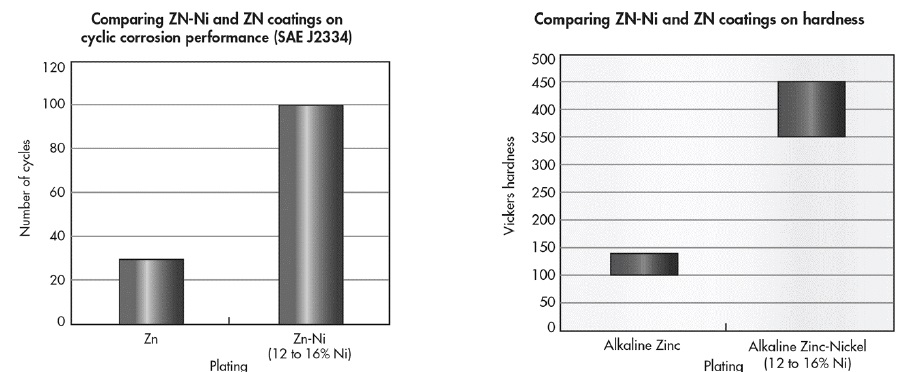

Zn-Ni kaplamaların sertlikleri 450HV’ye kadar (Zn kaplamalar için sertlik 150 HV) ulaşabilmektedir. SAE J2334 çevrimsel korozyon testlerinde Zn-Ni kaplamaların 4 kat daha üstün korozyon performansı sergilediği görülmektedir.

Tambur İçinde Kaplamalar

Adından da anlaşılacağı üzere, polipropilenden yapılmış namlu formunda basamaklı bir tambur içine parçalar yerleştirilmektedir. Tamburun iç merkezine yerleştirilmiş iletken elektrodlar yeralmaktadır.

Tamburun elektrolitik kaplama çözeltisi içeren banyoya girmesi ve yavaşça dönmesi (5-7 dev/dak.) ile kaplama işlemi gerçekleştirilmektedir. Parçaların tambur içinde hareketi homojen bir kaplama eldesine imkan vermektedir.

Bu sayede gerek estetik açıdan parlak bir görünüm, gerekse yüzey mühendisliği açısından aşınmaya ve korozyona karşı dirençli bir kaplama üretilebilmektedir. Tambur içi kaplamalar çok hacimli küçük boyutlu parçalar için (bağlantı ekipmanları gibi) ekonomik bir kaplama uygulamasıdır.

Bu sayede çok farklı sayıda ve farklı geometrik formda parçayı aynı tambur içerisinde kaplamak mümkündür. Bu kaplama uygulamaları daha az yatırım gerektirir bununla birlikte daha az işçiliğe gereksinim duyulmaktadır. Bu durum müşteriler için de daha ekonomik bir çözüm sunmaktadır.

Daha yüksek verimlilikte bir kaplama için tambur tipi kaplama uygulamalarının avantajları:

• Çok büyük ve hacimli parçaların kaplanmasına karşı tambur tipi ile küçük parçalar çok daha hızlı bir şekilde kaplanabilmektedir.

• Daha az yer kaplar ve bunun sonucunda ekipman yatırımlarını düşürür, bu da işletmelerde tasarruf sağlamaktadır.

• Askı tipi kaplama işlemine kıyasla daha az emek gerekir.

• Tüm kaplama işlemi tambur içinde gerçekleşir, bu nedenle tambur başına sadece bir kişiye ihtiyaç duyulmaktadır.

• Çok yönlüdür, aynı anda farklı boyut ve geometride parçalar kaplanabilmektedir.

• Tamburun basamaklı hareketi homojen bir kaplama tabakasının oluşmasına imkna vermektedir.

• Tambur hareketi banyoda çökme ve tortu oluşumlarının geciktirir banyo ömrünü uzatır.

Askı ile Uygulanan Kaplamalar

Askı ile uygulanan kaplamalar tambura göre farklı bir uygulama olup, metalik parçaların vida, tel ve yaylar ile askılanması ile gerçekleştirilmektedir. Bu askı aparatları kaplam esnasında parçanın çözelti içerisinde sabit kalmasına yardımcı olmaktadır.

Kaplanacak parça boyutlarının fazla olması ve büyük olması durumunda askı uygulaması daha elverişli bir yöntemdir. Tambur uygulamasına dayanamayacak parçalar için uygulanmaktadır.

Bu uygulama parçaların daha az zarar görmesine, parça yüzeyinde hassas kesitlerin daha iyi kaplanmasına ve gölgeleme yapmamasına yardımcı olmaktadır. Bu sayede homojen ve hassas bir yüzey dokusu elde edilebilmektedir. Askı tipi kaplama, askeri ve savunma, otomotiv, medikal ve elektronik gibi çok kaliteli bir yüzey, kaplama talebine sahip olan endüstrilerde tercih edilen bir yöntemdir.

Tambura göre daha yüksek maliyetli ve daha fazla işçilik gerektirmektedir. Müşterilerin talepleri doğrultusunda her parça formu için askı tasarımına gereksinim duyulmaktadır. Potansiyel bir uygulama için değerlendirme yapılırken dikkat edilmesi gerekenler aşağıda sunulmaktadır:

• Parça geometrisi,

• Son kullanım ,

• Malzeme türü,

• Parça hacmi, adedi,

• Verimlilik,

• Proses türü (akımlı, akımsız, daldırma vs.).

ZnNi Plating Uygulamalar

• Otomotiv parçaları, bağlantı ekipmanları,

• Yakıt ve hidrolik sistem bileşenleri,

• Kaplama sonrası kıvrılacak, kıvrılmış, yuvarlanmış veya zımbalanacak parçalar,

• Hassas sızdırmazlık parçaları,

• Otomotiv Endüstrisinde: Standart çinko kaplamanın üstünde bir korozyon koruması gerektiğinde kullanılır.

• Elektrik İletim Endüstrisi: Ankraj, kilit, cıvata ve koaksiyel kablolar için kullanılır.

• Bağlantı ekipmanlarında Cd kaplamalara alternatif,

• Havacılık ve Uzay Sanayi: Paslanmaz çelik ve alüminyum çiftlerinde galvanik korozyon riskini azaltmak için.

• Savunma Sanayi: Cd kaplamalara alternatif.

ZnNi Plating Avantajları

• Mükemmel korozyon direnci-çinko kaplamaya nazaran 5 kata kadar,

• Tuz püskürtme testlerinde 250 saat beyaz korozyon eldesi,

• Pasivasyon tabakası ile 1200 saat üzerinde kırmızı korozyon,

• Yüksek sıcaklıklarda korozyon direnci,

• Yüksek aşınma direnci,

• Cd kaplamalara alternatif ,

• Alüminyum ile temas eden parçalarda galvanik korozyonu önler,

• Parlak veya siyah pasivasyon uygulanabilir.

***Elektrolitik kaplama prosesi beceri, deneyim ve doğru ekipman kullanımını gerektiren bir prosestir.

Dr. Ekrem Altuncu – ETSA / TESLAB – Sakarya Üniversitesi, Teknoloji Fakültesi, Metalurji ve Malzeme Müh. Bölümü – Sakarya University, Technology Fac., Metallurgical and Materials Eng. Dept.

Hangisi Zn-Ni Kaplamaları için En İyi Elektrolitik Kaplama Uygulamasıdır? Tambur Tipi veya Askı Tipi